Equipamentos de refrigeração devem ser flexíveis e atender as características da agricultura rotativa

As oportunidades residem em aplicar, ampliar e melhorar o controle de temperatura nas várias etapas das cadeias produtivas

O agronegócio, ligado à indústria alimentícia, exige uma logística que permita manusear, conservar e transportar os alimentos de acordo com as normas de agências reguladoras e exigências internacionais, quando exportados. Um dos principias elementos dessa cadeia é a refrigeração, que atende a um amplo segmento da indústria alimentícia, levando os produtores a investirem em processos e equipamentos para garantir a qualidade dos produtos.

Segundo o engenheiro Eduardo Dória, da B Plan Consultoria, o Brasil possui um grande potencial para os setores da cadeia do frio. Dados do IARW (International Association of Refrigerated Warehouse) apontam que até o final de 2017 teremos 8,2 habitantes por metro cúbico de estocagem frigorífica, um indicador utilizado mundialmente para mensurar o estágio do desenvolvimento da cadeia do frio no país. Os 21 milhões m³ de estocagem frigorificada do Brasil nos garante a 7ª posição no ranking mundial, o que representa 3,2% do volume total do planeta.

De acordo com Dória, o Brasil se destaca no agronegócio com 81% do suco de laranja concentrado congelado comercializado no mundo, bem como 18,5% de frango, 15,9% de carne bovina, 35,1% de soja, e 5,0% de frutas. Índices bem superiores aos 2,7% da população mundial e dos 3,3% do PIB mundial. Também dispomos de alguns diferenciais de competitividade no setor, como mão de obra barata, indústria de base instalada, instituições com credibilidade (Embrapa, IAC, Cati, Ital) e canais de exportação consolidados. Mas nossos percentuais de desperdício também são robustos, chegando a 54%, como mostra o relatório da Organização das Nações Unidas para a Alimentação e Agricultura – FAO 2011, para perdas de frutas e vegetais. “Se usarmos os melhores índices de cada etapa da cadeia produtiva, poderíamos atingir 22%, ou seja, temos uma oportunidade de reduzir 60% das nossas perdas atuais, isso significaria deixar de perder 22,4 milhões de toneladas de frutas e vegetais (300 g per capita dia), por exemplo”, revela o engenheiro da B PLan.

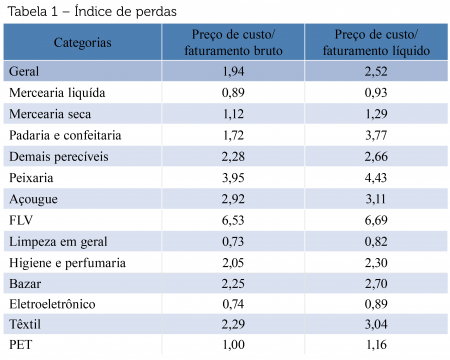

Ele acredita que as oportunidades residem em aplicar, ampliar e melhorar o controle de temperatura nas várias etapas das cadeias produtivas, escassos no campo e pós-colheita, ineficientes no processo, ou insuficientes no transporte, armazenamento e consumo. “O Brasil tem um estilo reativo, somos tímidos em antecipar tendências, mas somos ágeis em nos adaptar às crises, quando estas tornam-se realidade. Um importante desperdício nos pontos de vendas já atinge níveis insuportáveis. Segundo a Abras (Associação Brasileira de Supermercados) são 6,53% de perdas, ou R$ 2,0 bilhões de desperdícios anuais, gerando altos custos de descartes, que representam 9,7% das receitas brutas do setor supermercadista (R$ 30,6 bilhões ao ano em 2016). O setor de supermercados representa atualmente um importantíssimo canal de comercialização de FLV (frutas, verduras e legumes), algo entre 40% e 45% do total consumido pelos brasileiros. Quanto mais perecível o produto, maiores são as perdas”, diz Dória (ver tabela 1).

Tabela 1 – Índice de perdas

Por serem alimentos perecíveis, sensíveis a deterioração biológica, física ou química, se não forem devidamente acondicionados na origem, conservados, transportados, dispostos adequadamente nos pontos de venda e nos locais de utilização, podem ter prejudicadas as suas qualidades para comercialização e consumo. Assim, câmaras de grande porte para resfriados, congelados e secos, bem como antecâmaras, que permitem a separação e posterior embarque sem a perda de frio, se destacam. Através do uso desses equipamentos, garante-se que os produtos cheguem ao seu destino final com suas características intactas. Vale lembrar que cada tipo de alimento possui características específicas e diferentes necessidades de refrigeração. Na produção de frutas, por exemplo, que há uma ampla variedade, cada uma necessita de condições específicas para atender suas especificidades de armazenamento. O que faz necessário contar com diferentes soluções, e com projetos específicos, que deem conta de atender às diversas demandas, como controle de temperatura, umidade.

“Os equipamentos de refrigeração devem ser flexíveis e atender as características da agricultura rotativa para absorver várias safras de diferentes produtos. Cada grão/semente tem características próprias de conservação, controle de desenvolvimento de fungos, perda de água, controle de germinação, o que determina a necessidade específica de refrigeração. A principal característica é a busca pela preservação do produto na sua forma original, com a menor perda possível da qualidade e quantidade. As sementes, em contato com um ambiente que tem oscilações de umidade, têm a propriedade de absorver ou liberar água para o ar que as envolve, ou seja, mesmo depois de secas, ao entrarem em contato com um ambiente úmido, absorverão água novamente. Portanto, se as sementes ficarem armazenadas em um ambiente onde a umidade oscila estarão sujeitas a estragar com mais facilidade. Sendo assim, um sistema de refrigeração bem projetado é que vai garantir isso. Nesse sentido, o papel do projetista é fundamental”, explica Claudio Palma, diretor da Mipal.

Para ele uma tendência por parte dos produtores é a percepção do grande ganho financeiro quando a conservação é feita sob refrigeração, até pouco tempo baseada na ventilação. “Hoje, na América Latina, a refrigeração passou a ser bastante utilizada em virtude do alto teor de proteção do investimento que esta proporciona. Por exemplo, a armazenagem de grãos tem como característica principal grandes galpões em silos ou ensacados, o que requer técnicas que asseguram a homogeneização do ar, diferente para cada caso. Geralmente são grandes galpões capazes de absorver uma grande quantidade de produtos, e como as safras variam, o armazenamento é feito de acordo com o tipo de semente no momento. Oferecemos a este mercado um equipamento com o conceito de alta troca térmica e eficiência energética para esta necessidade. Trata-se do evaporador de alta vazão, com bom rendimento e baixo consumo. Além disso, disponibilizamos gratuitamente uma ferramenta para vários tipos de produtos a serem refrigerados, como tipos distintos de grãos para auxiliar na escolha do melhor equipamento. Com um bom projeto e a escolha correta do equipamento, o controle é maior, há menor perda e o aproveitamento das safras é otimizado. Como resultado, os produtores obtêm uma melhor qualidade de suas mercadorias e um aumento em sua margem de lucro”, defende Palma.

- Eduardo Doria

- Claudio Palma

Modernização na conservação de alimentos

A manutenção da cadeia do frio e o controle de qualidade são de fundamental importância para assegurar as boas condições dos produtos, proporcionando segurança ao consumidor. A instalação de modernos sistemas de refrigeração, além de atuar na conservação do alimento, permite a otimização do uso da energia.

“A etapa de armazenagem possui enormes oportunidades de melhorias, dentro da cadeia do frio. A escolha de um painel isolante irá proporcionar uma melhor barreira contra a infiltração do calor externo, seja pelo material mais isolante ou pela maior espessura da parede, e começa a ser um item de atenção nos projetos mais recentes de galpões frigoríficos, visto que, o custo da energia elétrica tem subido sistematicamente nos últimos anos. Portanto, passa a ser economicamente viável realizar um investimento inicial mais robusto e obter custos operacionais energéticos mais reduzidos. O custo da eletricidade tem reativado antigas tecnologias, que hoje tornaram-se viáveis financeiramente. É o caso dos sistemas de refrigeração por absorção, já tradicionais em sistemas de ar condicionado central de grande porte, agora também viáveis em aplicações para congelados (-18ºC). Recentemente a Comgás, juntamente com algumas empresas e com os engenheiros da Unicamp, iniciaram o desenvolvimento de um módulo de refrigeração por absorção de 10 TR para aplicações com produtos congelados, denominado módulo sub zero. Trata-se de uma alternativa sustentável e lucrativa, com o gás natural substituindo a energia elétrica numa aplicação tradicionalmente dominada pela compressão mecânica. Algumas das principais características para um bom funcionamento dos galpões de armazenagem frigorificados são o dimensionamento do sistema frigorífico com sobra de capacidade (frio tem que sobrar); trabalhar com temperatura de condensação não inferior a 40ºC; seleção de materiais isolantes com baixa condutividade térmica e/ou com alta espessura de parede; aquisição de equipamentos confiáveis, modernos, eficientes energeticamente e, preferencialmente, sustentáveis; definição da tecnologia mais vantajosa para o local do seu empreendimento; verificar se sua região é bem servida com uma equipe de pós-venda competente, ágil e disponível”, explica Dória.

Os equipamentos que funcionam próximos aos ambientes do agronegócio (plantações) necessitam de algumas características adicionais, como robustez, durabilidade, confiabilidade técnica, reserva de capacidade frigorífica, flexibilidade operacional frente à constante variação de demanda de carga térmica. Isto não elimina a necessidade de serem simples de operar, seguros e de fácil manutenção.

Dória cita também um sistema de controle de amadurecimento de frutas, denominado FEFO (First Expire, First Out), que vem sendo aperfeiçoado e adaptado na Unicamp – Universidade de Campinas, pelo Prof. Dr. Vivaldo Silveira Jr, da FEA – Faculdade de Engenharia de Alimentos. “Neste caso, o que importa é o real grau de maturação das frutas e não sua data de colheita, e o FEFO será significativo para minimizar as perdas no transporte das uvas pernambucanas, que são consumidas no Sudeste. Já para a produção de grãos, temos um sistema autônomo de resfriamento e controle das condições de armazenagem, desenvolvido pela equipe do Prof. Dr. Rodrigo Jordan, da UFGD – Universidade Federal da Grande Dourados, em MS. Esse sistema objetiva manter a sanidade dos grãos e a umidade em 14%, padrão atual para comercialização, fatores que vão gerar enormes reduções das perdas atuais nos silos, na fase pós-colheita. Isso é possível através do controle da temperatura de estocagem nos silos, via a insuflação de ar frio purificado, gerado por um sistema frigorífico modulado, um sofisticado algoritmo de controle e pela aplicação inédita de um sistema natural de desinfecção do ar frio. Trata-se da tecnologia PHI (Photo Hidro Ionização) que produz, principalmente, íons de água oxigenada a partir da umidade presente no ar ambiente. Somente os estados de Mato Grosso e Mato Grosso do Sul são responsáveis por 25% da produção brasileira de grãos (40 milhões de toneladas anuais), e representam um mercado potencial de secagem a frio de 3 milhões de TR”, explica Dória.

Ele adianta que para a produção de proteína animal em breve será implantada a tecnologia de etiquetas inteligentes, capaz de registrar e armazenar em memória, por exemplo, as temperaturas de uma peça de carne embalada à vácuo, desde o abate no frigorífico até o ponto final de venda no supermercado. Segundo Dória, isso traria um salto qualitativo à manutenção da cadeia do frio em todas as suas etapas, já que nas etapas móveis (transferência e distribuição) é quando ocorrem as perdas de qualidade mais significativas, pois são muitas as variáveis a serem gerenciadas simultaneamente, como a qualidade do isolamento das carrocerias frigoríficas, a confiabilidade operacional dos equipamentos de frio, a profundidade do treinamento do motorista e do auxiliar, entre outros.

Sistema de refrigeração para controle das condições de armazenagem de grãos

Transporte frigorificado

O segmento de equipamentos de refrigeração para transportes com ar forçado é bem tradicional, sempre focado na utilização de diesel para acionar os sistemas de frio, das várias maneiras possíveis. “Em março de 2015 a Thermo King, empresa do grupo Ingersoll Rand, adquiriu a Frigoblock, fabricante de equipamentos com geradores elétricos a diesel, que alimentam um compressor elétrico. Outra novidade é a unidade denominada all-electric zero-emission B-100 30, alimentada diretamente pela bateria do veículo. Em ambos os casos a fonte primária de energia é o diesel, que gera eletricidade ou aciona um alternador para recarregar a bateria. Mais recentemente, foi lançado o Thermo Lite Solar Panels, um dispositivo movido a energia solar para recarregar as baterias dos equipamentos de refrigeração de caminhões truck e semi-reboques. Mas tais baterias não acionam os compressores, apenas alimentam sistemas secundários e de controle. Uma outra tecnologia disponível, desenvolvida pela empresa Transfrigor do Brasil, aciona os compressores dos equipamentos de frio hidraulicamente e também tem o diesel como fonte energética primária, porém, com um consumo de combustível significativamente menor que os sistemas tradicionais, atingindo reduções de até 60%. Essa tecnologia foi testada e amplamente validada juntamente com a BRFoods, mas acabou não sendo implementada em larga escala. Poderíamos utilizar uma parte dos 2/3 da energia térmica dissipada pelos motores a diesel dos veículos e alimentar um sistema de refrigeração por absorção de um equipamento de transporte. Ainda estaríamos com o diesel como fonte primária energética, mas, recuperando energia”, explica o engenheiro da B Plan.

Outra linha disponível para mercado brasileiro de equipamentos de refrigeração para transportes é oferecida pela Zanotti, que no Brasil possui uma associação com a Termoprol (empresa do grupo Daikin Industries) desde abril de 2016.

“A Zanotti tem à frente no Brasil uma enorme oportunidade de inovar no segmento de semi-reboques (carretas), por exemplo. As carretas têm uma área superficial ensolarada superior à 100 m². Com a evolução continuada das tecnologias fotovoltaicas, em breve, teremos equipamentos de refrigeração para transportes funcionando seus compressores com 100% de energia solar. Ainda na etapa de transporte, existem os sistemas criogênicos, em que os caminhões carregam cilindros de nitrogênio, por exemplo, fluido que será injetado de maneira controlada em serpentinas evaporadoras para produzir um ambiente de baixa temperatura com alta confiabilidade. Tal sistema no Brasil ainda não foi amplamente difundido, pois, necessita uma infraestrutura com instalações de reabastecimento de nitrogênio ao longo do nosso imenso território”, revela Dória.

No segmento de distribuição de sorvetes, duas recentes novidades: uma mini carroceria baú adaptável às picapes compactas e destinadas a entregas rápidas. O sistema de refrigeração é composto por placas eutéticas instaladas nas paredes internas do box, alimentadas por uma unidade condensadora posicionada externamente, sob o piso do mini baú. O sistema frigorífico congela as placas a -33ºC, somente enquanto o veículo está em repouso e ligado à uma rede elétrica. O líquido eutético congelado das placas permite manter a temperatura interna do box em -27ºC por até 12 horas, durante as entregas ao longo do dia. A segunda inovação para o mercado sorveteiro são os tubos eutéticos, operados com um sistema remoto de refrigeração. Neste caso, a novidade está no fato da unidade condensadora permanecer estacionária, o que aumenta consideravelmente a capacidade de carga do veículo.

“Esta unidade condensadora também poderá alimentar mais de um veículo, simultaneamente, o que flexibiliza a operação, reduz o investimento por capacidade nominal e economiza energia. O apelo dos tubos eutéticos se baseia na otimização construtiva, são equipamentos mais leves para a mesma capacidade operacional, portanto, é possível construir o dobro de tubos eutéticos, em capacidade de refrigeração, com a mesma quantidade de chapas de aço inox. Ou seja, essa tecnologia irá ofertar o que todas as escolas de engenharia do mundo ensinam, fazer mais com menos”, conclui Dória.

Ana Paula Basile Pinheiro