É preciso, além do respeito às boas práticas, atentar para a preservação do meio ambiente

Substituição do fluido refrigerante deve avaliar a compatibilidade com o equipamento

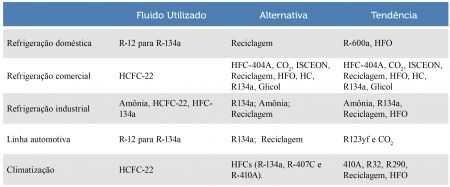

Segundo o MMA – Ministério do Meio Ambiente, o fluido mais utilizado na refrigeração é, ainda, o HCFC – 22, respondendo por 82% do consumo. É muito importante que o usuário esteja atento à procedência do produto, obedecendo as normas de pureza e qualidade dentro dos padrões internacionais. É preciso, também, atentar para a classificação de inflamabilidade e toxicidade, e conhecer as normas e regulamentações que regem essa área (ASHRAE 34 e ARI 700). Exigir sempre a nota fiscal e observar se na embalagem há informações do produto quanto à formulação, se o lacre não foi violado, e solicitar a FISPQ – Ficha de Informação de Segurança de Produtos Químicos.

Novas tecnologias

Os principais fabricantes de fluidos refrigerantes vêm trabalhando para se adequar às orientações dos Protocolos de Montreal e Kioto. “Com alinhamento às normas do Protocolo de Montreal trabalhamos para desenvolver tecnologias cada vez mais sustentáveis, eficientes e seguras, proporcionando um papel fundamental em diversas aplicações e indústrias em todo o mundo. Para desenvolver novos produtos há a necessidade de uma ação coordenada, evitando o crescimento das emissões de gases do efeito estufa, incluindo as associadas ao uso de HFCs em diferentes aplicações. Em nossos estudos também levamos em consideração a busca por eficiência energética, a fim de promover economia e produtividade aos nossos clientes”, esclarece Arthur Ngai, gerente de negócios de produtos fluorados da Chemours no Brasil.

- Arthur Ngai

- Renato Cesquini

- Paulo Neulaender

Para o CEO da RLX Fluidos Refrigerantes, Ramon Lumertz, os principais cuidados ao adotar um novo refrigerante é saber a compatibilidade com o óleo, compressor e os diversos componentes do equipamento. Segundo ele, alguns dos novos fluidos, principalmente os HFOs, possuem características ambientais mais favoráveis, porém apresentam certo grau de inflamabilidade ou toxicidade, devendo ser manuseados com cuidado e atenção.

Paulo Neulaender, vice-presidente de Meio Ambiente da Abrava e diretor técnico ambiental da GPS Neulaender, cita cinco pontos importantes que devem ser levados em conta na especificação dos novos refrigerantes: 1) a performance dos novos refrigerantes deve ser bastante similar à dos refrigerantes que eles substituem; 2) o fluido refrigerante deve trabalhar em uma faixa de pressão e temperatura, com a temperatura de descarga não excedendo a temperatura limite de descarga do compressor; 3) as pressões máximas do sistema não devem ser maiores do que os limites atuais aceitáveis no sistema – as tubulações e compressores devem suportar tais pressões; 4) deve ser mantida a compatibilidade de materiais (elastômeros, vedações, o’rings etc.) entre os novos refrigerantes, materiais de construção do compressor e componentes do sistema (cobre, aço, alumínio etc.); 5) deve-se também garantir a miscibilidade e compatibilidade do fluido refrigerante com o óleo lubrificante (óleo mineral, poliol ester, alquilbenzeno) presente no sistema.

Cuidados necessários

Há muitos casos, inclusive com mortes, de acidentes que ocorreram devido ao uso de fluidos de baixa qualidade, adulterados e sem garantia e sem procedência. Esses fluidos podem apresentar composições desconhecidas e ganharem maior acidez, apresentar umidade e partículas não condensáveis, níveis de toxicidade e inflamabilidade desconhecidos, aumento excessivo de temperatura e pressão no circuito frigorífico, queimas elétricas, carbonização de componentes, deterioração do óleo lubrificante, perda de rendimento e o aumento do consumo energético.

Renato Cesquini, presidente do Departamento Nacional de Meio Ambiente da Abrava, alerta que é necessário estar atento no momento da compra. “É preciso verificar sempre a origem do produto (fabricante e fornecedor), as especificações técnicas (composição, aplicação, marca etc.), se não há avarias e vazamentos nos cilindros e/ou danos no lacre e nas etiquetas, e analisar as demais documentações apresentadas. Outro aspecto fundamental é adquirir produtos de fabricantes e de lojas idôneas, verificar se as mesmas têm experiência na comercialização de fluidos e, principalmente, desconfiar de preços muito atrativos, pois esse pode ser um dos indicadores da má qualidade do fluido refrigerante.”

Equipamentos e ferramentas

Quando se trabalha e manipula fluidos refrigerantes o uso de maneira correta dos equipamentos e ferramentas é fundamental. As ferramentas mais utilizadas são: o manifold, tanques para recolhimento que tenham válvula de segurança e suportem pressão compatível com o fluido, máquina recolhedora ou recicladora para que o fluido não seja dispensado para a atmosfera, balança de alta precisão para controle do volume recolhido, bomba de vácuo, vacuômetro, termômetro penta, amperímetro, manômetro, flangeador, alargador, cortador de tubos, equipamentos de solda, detector de vazamento, e mangueiras apropriadas (com registro) para que o fluido não seja disperso na atmosfera durante o processe de recolhimento; entre outros.

O uso de EPI – Equipamento de Proteção Individual, é tão importante quanto a utilização das ferramentas. Em casos de fluidos classe A1 são necessários luvas, óculos e calçados de proteção, além de uma blusa de manga comprida e calça longa. Já no caso de fluidos perigosos, classificados como B1, B2 ou B3, além de todos esses EPIs é fundamental que o profissional use uma máscara conforme a toxicidade do produto. Cada aplicação exige um EPI diferente, por isso é importante que o técnico possa verificar na FISPQ (Ficha de Informação de Segurança de Produtos Químicos) qual o tipo de equipamento que será utilizado para determinada aplicação.

- Alexandre Lopes

- Andre Oliveira

Substituição do fluido refrigerante

Em relação aos procedimentos corretos para a substituição do fluido refrigerante, é importante ter acesso às características técnicas do fluido e avaliar a compatibilidade com o equipamento. “É preciso estar atento. Cada fluido pode apresentar características e comportamentos diferentes. Recomenda-se a leitura técnica de cada fabricante; são procedimentos diferentes para cada tipo de fluido”, alerta Alexandre Lopes, business unit manager Fluorochemicals – Arkema Brasil.

É necessário recolher totalmente o fluido e armazená-lo em um cilindro recolhedor. Depois é encaminhado para o descarte ou reciclagem, conforme regulamentação vigente, em seguida deve ser feita uma limpeza em toda a linha, seguida da realização do vácuo, garantindo que toda a umidade seja eliminada. É mandatório trocar o filtro secador, o óleo lubrificante e o capilar. Se necessário, a carga deve ser colocada em forma líquida, assim como deve ser retirados os parâmetros do sistema anterior.

“Conectamos o conjunto de manifolds ao equipamento para certificar a existência de fluido através da pressão, em seguida colocamos o tanque (em vácuo no primeiro recolhimento) sobre a balança para sabermos quanto foi recolhido e também controlar o volume de fluido no tanque que deve ser carregado até no máximo 80% do volume nominal; a mangueira de serviço (amarela) do manifold se conecta à entrada da recolhedora/recicladora; uma mangueira extra deve ser utilizada para ligar a descarga da recolhedora ao tanque de recolhimento. Feita a ligação, abrimos as válvulas da recolhedora/recicladora, do tanque e dos manifolds para que o fluido refrigerante pressurize a recolhedora, que deverá iniciar o processo”, recomenda André Oliveira, diretor geral da Mastercool.

A complementação da carga de refrigerantes em equipamentos só é exigida quando há sinais de vazamento. É preciso que o técnico encontre os pontos de vazamento e faça o reparo. “Primeiramente devemos identificar a causa do vazamento e sanar o problema, logo verificar se o fluido utilizado permite que se complete a carga. Muitos fluidos, como blends, permitem um complemento de carga se a fuga for de no máximo 30%. Recomenda-se que todo o fluido seja retirado, verificando através de uma balança o quanto foi perdido”, explica Lopes.

“Além de trabalharmos com boas práticas é importante lembrarmos da questão ambiental. O Brasil precisa incentivar mais o recolhimento dos fluidos refrigerantes, a reciclagem e a regeneração. É preciso lembrar da legislação que rege os resíduos sólidos, desta forma poderemos destinar corretamente, por exemplo, os cilindros descartáveis e os aparelhos de ar condicionado sem uso. Outro ponto muito importante é trabalhar com as questões de mudanças dos fluidos refrigerantes, sempre em conformidade para que o sistema tenha a melhor eficiência energética, ou seja, pensar no sistema como um todo”, enfatiza Paulo Neulaender, presidente da Câmara Ambiental de Refrigeração e Ar Condicionado da Cetesb, consultor internacional do PNUD, diretor técnico/ambiental da GPS Neulaender e vice-presidente do Meio Ambiente da Abrava.

Charles Godini