Mesmo sendo um segmento que não apresenta grandes transformações em um curto espaço de tempo, os resfriadores de líquidos (chillers) apresentaram uma contínua evolução nas últimas décadas, principalmente apoiadas na eletrônica. Neste sentido, ganham importância a incorporação de inversores de frequência. Mas, também em relação aos compressores e aos trocadores de calor, as mudanças foram significativas.

“Em relação aos chillers com condensação a ar, os principais avanços foram a adoção de inversores de frequência e aos compressores. Os compressores do tipo Scroll AC passaram a poder trabalhar com inversores de frequência, além do desenvolvimento de compressores Scroll DC Inverter, tecnologia largamente aplicada nos sistemas VRF e Large Split System, por exemplo. Os compressores do tipo parafuso, além de passarem a adotar inversores de frequência, aprimoraram os sistemas de controle de capacidade ou, até mesmo, os eliminaram. Os trocadores de calor passaram por melhorias de materiais e de dimensões, com as serpentinas possuindo alturas maiores para reduzir o footprint do equipamento, como as que adotamos em nossas linhas de chiller com compressor Scroll (30RS) e compressores parafuso (30XS e 30XV). Já para os chillers com condensação a água as inovações foram maiores; além da introdução de inversores de frequência, as tecnologias de trocadores do tipo failling film, compressores isentos de óleo com mancais de cerâmica lubrificados pelo próprio refrigerante, como nosso chiller 19DV, ou com tecnologia do compressor trirotor, do chiller 23XRV, que proporciona ao cliente a robustez de uma tecnologia isenta de surge e a garantia de não passar por manutenções durante toda a vida do equipamento”, argumenta Cristiano Brasil, da engenharia de aplicação da Midea Carrier..

Marcelo Tosi, diretor da Indústrias Tosi, que representa a americana Multistack no Brasil, acrescenta que “houve evolução significativa na fabricação de chillers com recuperação total de calor, que permitem o aproveitamento do calor que seria rejeitado por chillers convencionais para o ambiente externo para a produção de água quente, tanto para aquecimento de piscinas como também água sanitária a até 80ºC. Hoje, já existem no mercado chillers com recuperação total de calor com módulos a partir de 10 TR podendo chegar a até 165 TR com possibilidade de interligar de 8 a 16 módulos, dependendo da capacidade individual de cada módulo. O reaproveitamento do calor rejeitado por um sistema de climatização permite que se chegue a COP simultâneo (refrigeração + aquecimento) acima de 9,0 kW/kW dependendo da temperatura de água quente desejada, trazendo economia significativa na produção de água quente em relação ao gás em instalações que possuam demanda simultânea de água gelada e água quente como hospitais, hotéis e algumas indústrias.”

Em seguida, algumas das marcas presentes no mercado brasileiro e seus respectivos diferenciais.

Dunham-Bush – parafusos verticais

Inúmeros avanços podem ser notados nos atuais chillers, principalmente no controle eletrônico que oferece maior quantidade de informações para os operadores em tempo real, possibilidade de monitoramento remoto, além de inovações na construção de compressores parafuso e centrifugo (velocidade variável e mancal magnético), como também importante tecnologia empregada nos trocadores de calor (evaporador e condensador), resultando em equipamentos mais eficientes, compactos e de baixo nível ruído.

Na Dunham-Bush, queremos oferecer aos nossos clientes os chillers mais tecnológicos avançados em termos de eficiência, design, flexibilidade e manutenção. Como exemplo, em nossa linha de produtos temos exclusividade na produção de compressores parafuso verticais, que oferecem maior vida útil, tecnologia inverter, maior eficiência energética (a água ou a ar) e menor nível de ruído e que que equipam nossas séries WCFX e AFX (ambos com versão em velocidade fixa e variável).

As atuais tecnologias em chillers, passam por utilização de novos gases (HFO) R513a que apresentam baixo GWP (Global Warming Potential). Na linha de chillers a ar, a tecnologia mais recente é a construção de condensadores com microcanal, reduzindo o peso em operação dos equipamentos. Na linha de chillers a água, podemos observar o uso de compressores centrífugos com mancal magnético e isentos de óleo, como nossa série DCLC-M. Nossa série WCFX, apresenta compressores tipo parafuso com baixo nível de ruído, maior capacidade de refrigeração, além de redundância no equipamento, pois, pode apresentar até 3 compressores em um único equipamento. Em toda a nossa linha de chillers, podemos oferecer monitoramento remoto e BMS simplificado já que nossos equipamentos possuem protocolo aberto.

O resultado dos recentes avanços tecnológicos é uma economia para o usuário final em seus custos energético e operacionais. Temos muitos clientes recorrentes que procuram a a empresa para ajudar a reduzir esses itens em projetos de modernização existentes e novas instalações. Na Dunham-Bush, acreditamos na redundância, fornecendo ao cliente um chiller de 2 ou 3 compressores em vez de um único compressor, o que lhes permite ter conforto ao saber que, no caso de uma possível falha ou serviço de rotina, o equipamento ainda pode lidar com a carga. O grande avanço para a manutenção é nossa capacidade de fornecer facilmente monitoramento remoto gratuito de nossos equipamentos durante toda a vida útil do equipamento.

Os avanços com novos refrigerantes nos permitem oferecer um resfriador mais eficiente. Com relação ao uso de R513a (HFO), os avanços não são considerados tão impactantes como a transição de R22 para R134a, R407c ou 410a. As propriedades termodinâmicas do R513a são muito próximas às do R134a e o tipo de lubrificante utilizado no compressor de R513a é o mesmo do R134a, ou seja, POE. Portanto os materiais como anéis, espessura de tubos, isolamento para o motor elétrico, controles com válvulas de expansão eletrônicas, transdutores e trocadores de calor, são os mesmos empregados em equipamentos com R134a.

Projetamos todos os nossos equipamentos pensando em serem flexíveis, o que significa que todos os nossos equipamentos podem ser separados ou enviados desmontados para serem reconstruídos no local de trabalho com muita facilidade. Para aplicações de retromontagem, fazemos parceria com a instalação do contratado para determinar o caminho de rigging e, nesse ponto, forneceremos nosso equipamento em módulos, o que elimina a demolição de áreas existentes do edifício e permite uma instalação mais rápida. Nossa série DCLC-M é um dos equipamentos mais compactos do mercado mundial. (Eduardo Luis de Souza, diretor presidente da Dunham-Bush Brasil)

Midea Carrier – produto brasileiro com certificação AHRI

A grande vantagem que a tecnologia AC inverter e DC inverter trouxe para os clientes foi a redução do consumo de energia quando em carga parcial (normalmente operam a 100% de capacidade no menor tempo de operação) e faz total sentido a operação do compressor aliado com inversores. Os compressores centrífugos possuem uma particularidade, quando associados a inversores de frequência são denominados equipamentos de Lift parcial, não carga parcial, ou seja, somente conseguem reduzir velocidade se estiverem em condições de Lift parcial. Como em regiões como Rio de Janeiro, Nordeste e Manaus, por exemplo, é difícil conseguir trabalhar em condições de Lift parcial, os chillers centrífugos com inversores de frequência, independentes de sua tecnologia (mancais lubrificados ou isentos de óleo), não são os equipamentos mais adequados. Para estas regiões o mais adequado são tecnologias como compressores parafusos com inversores de frequência, pois estes independem do Lift de operação para reduzir a frequência do compressor e trazer o benefício da tecnologia de inversores de frequência. E, em uma fácil comparação, se os chillers com compressores parafusos e inversores de frequência são os mais adequados para as regiões de operação com alto Lift, eles são ainda mais robustos e eficientes em regiões de condição de operação de baixo Lift.

(Nota: o Lift é a pressão de descarga menos pressão de sucção. Em regiões com altas temperatura externas médias, a temperatura de água de condensação se mantém alta, consequentemente, o Lift do equipamento também, impedindo que compressores centrífugos modulem a frequência do motor.)

Praticamente todas as novas tecnologias trouxeram ganhos no desempenho energético, com a possibilidade de menores cargas de refrigerante, trocadores de calor mais eficientes, além novas sistemas de compressão. Nossos clientes foram os que mais se beneficiaram das novas tecnologias. Por exemplo, nosso chiller modelo 23XRV, com compressor duplo ou trirotor, não possui calendário de manutenção para o compressor durante toda a vida. Outro benefício deste nosso modelo de equipamento, que também se estende para nossa linha 19XRV com compressor centrífugo, é que o inversor de frequência é refrigerado pelo próprio refrigerante e não por misturas anticongelantes que trazem custo extra e constante aos clientes. Nas demais linhas que utilizamos inversores de frequência, eles são resfriados a ar e, também, não trazem este ônus de custo adicional aos clientes.

Embora o Brasil seja signatário do Artigo 2 do Protocolo de Montreal e, mesmo que ainda não tenha ratificado o Acordo de Kigali, acredito que continuará seguindo as evoluções dos protocolos, pois, sempre foi nossa postura. O interessante é como as informações fluem no sentido de disseminar que fluidos como os HFC’s estão em processo de eliminação (phaseout), o que não é verdade e, sim, que o Acordo de Kigali definiu um calendário de redução (phasedown). Ainda não há um consenso sobre qual o melhor refrigerante para cada tipo de aplicação. A Europa caminhou para os fluidos HFO de classe A2L, os EUA tentam permanecer nos fluidos A1 (sem toxidade ou flamabilidade) ou B1 (sem flamabilidade, mas com toxidade). Quanto aos equipamentos e alternativas existentes no momento, os novos fluidos de média podem até trazer uma pequena perda de capacidade e eficiência em relação aos HFC atuais, enquanto o novo fluído R1233zd(E) traz um ganho expressivo em eficiência, porém, com um footprint maior que os refrigerantes de média pressão. Enfim, como o Brasil não tem a necessidade da adoção do novo calendário neste momento, todos os pontos devem ser analisados com critério.

Em relação a chillers com condensação a ar temos algumas inovações como equipamentos com footprints reduzidos. Uma das grandes dificuldades em cidades grandes, principalmente, é quanto a área disponível para instalação de um chiller a ar. Neste sentido, a grande ferramenta que possuímos para auxiliar nos parceiros de projetos e nossos clientes é o Carrier ExpertFit Modeling, uma ferramenta patenteada da Carrier Corporation que consegue simular a perda de capacidade e eficiência de um chiller a ar de acordo com as condições de instalação, como paredes altas, distanciamentos menores que os recomendados etc. Em relação aos chillers com condensação a água, temos equipamentos fabricados no Brasil, como os modelos 30XW ou 30XWV, ambos Certificados pela AHRI nos EUA, que possuem dimensões que possibilitam o retrofit de instalações existentes sem a necessidade de grandes obras civis, por exemplo.(Cristiano Brasil, engenharia de aplicação da Midea Carrier)

Trox do Brasil – IoT contribui para o aprimoramento

O desenvolvimento dos sistemas de água gelada nos últimos anos envolve diversas tecnologias com o viés de eficiência, segurança, respeito ao meio ambiente e conectividade.

Componentes mecânicos

Destaca-se a evolução dos compressores do tipo scroll encapsulados com larga utilização em sistemas de refrigeração, que possuem diversas melhorias em relação ao retorno de óleo, controle de temperatura, de pressão, vibração e, além disso, a desafiante operação inverter que proporciona a operação em cargas parciais e eleva o limite máximo de operação do compressor aumentando a flexibilidade do equipamento. Vale a pena ressaltar o crescimento da aplicação das válvulas de expansão eletrônicas, que através de motor de passo regulam a abertura do orifício de expansão exatamente na proporção de demanda do superaquecimento; essa característica mantém o equipamento em operação segura e eficiente em todo o envelope de aplicação. Outro componente importantíssimo aplicado em chillers é o evaporador, destaco os trocadores de calor a placas brasados. Com um conceito muitíssimo compacto, esse tipo de trocador minimiza a manutenção do equipamento e sua instalação é simples, fácil e segura. Para chillers com condensação a ar, destacam-se também as evoluções tecnológicas nos ventiladores com novas simulações aerodinâmicas para produzir perfis das pás mais leves, com maior vazão e menor consumo energético.

Automação e conectividade

O setor de AVAC não escapa da digitalização das coisas a e do advento da indústria 4.0. Cada vez os sistemas de controle tornam-se mais completos, inteligentes e eficientes. Os controladores passam a ter gerenciamento de partidas de máquina, controle de acesso dos usuários, registro de histórico de alarmes, algoritmos de previsão de consumo, algoritmos de manutenção preditiva. A massificação dos sensores permite monitorar todos os parâmetros dos equipamentos, como temperaturas, pressões, vazão de água, corrente elétrica e tensão. Toda essa informação pode ser disponibilizada em softwares na nuvem para monitoramento, serviços de notificação e assistência técnica, algoritmos de inteligência artificial, tudo integrado a outros ecossistemas virtuais, a famosa IoT.

Diferentes tecnologias

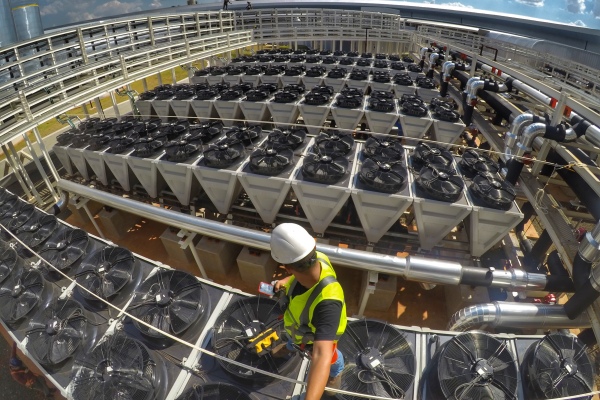

Os chillers de baixa capacidade com condensação a ar mostram-se como uma boa alternativa a obras comerciais, com menor área técnica disponível. Além disso, esse tipo de equipamento geralmente é modular o que permite uma escalabilidade simples da instalação. Levando em conta o crescimento da preocupação ambiental, que leva a diminuição drástica dos HFC’s, esse tipo de chiller mostra-se como uma alternativa muito boa, pois a quantidade de fluido refrigerante é bem minimizada em relação a sistemas do tipo split e/ou VRF.

Ganhos energéticos

Um bom referencial teórico para a evolução dos equipamentos de água gelada é a norma ASHRAE 90.1 que regula a performance mínima que os fabricantes precisam atingir. Se compararmos a versão de 2010 com 2015 o aumento de eficiência mínima exigida dos fabricantes para chillers com condensação a ar aumentou em cerca de 6% de eficiência real. Para que essa performance seja atingida a eficiência individual dos componentes precisa aumentar muito mais. Portanto, para os fabricantes que buscam seguir as normas e diretivas, no mínimo os equipamentos nos últimos 10 anos aumentaram em eficiência em cerca de 6%.

Operação e manutenção

O sensoriamento e a automação proporcionam diagnóstico, operação e manutenção mais facilitados e eficientes. Os equipamentos mais completos possuem display com riqueza de informação técnica, em que qualquer informação de operação em falha é alertada, não permitindo a operação insegura do equipamento, prevenindo defeitos provenientes da má instalação e/ou operação, dispensando ao técnico de manutenção levar diversos equipamentos para entender o comportamento dos chillers. Além disso, sistemas com integração em nuvem (IoT) proporcionam uma análise automática de performance e permite a programação de ação de manutenção mesmo antes do problema acontecer. Lembrando também que lições aprendidas em um dos equipamentos do ecossistema digital podem ser atualizadas em todos os equipamentos instantaneamente sem a necessidade de recall. Outra tecnologia que vem crescendo e aumenta muito o poder da manutenção são os sistemas de Realidade Aumentada. Através da câmera de um smartphone é possível visualizar o funcionamento dos componentes de um chiller em tempo real, sendo possível visualizar instruções de montagem e teste interagindo com o equipamento real. (Christyam Alcantara Paulo da Silva, supervisor de P&D I da Trox Brasil)

Daikin – chillers modulares com tecnologia inverter

Nos últimos 10 anos tivemos alguns avanços tecnológicos aplicados a unidades resfriadoras de liquidos, também conhecidas com chillers, dentre os quais destaco em 4 grandes áreas:

Trocadores de Calor – Uso massivo de trocadores tipo micro canal, com uso de menor carga de fluido refrigerante se comparado a serpentinas tubo aleta convencional, aumento do uso de free cooling em chillers com condensação a ar com serpentinas adicionais colocadas em série com as do condensador , maior aplicação de recuperadores de calor ( trocadores de placa ou casco tibo ) para geração de água quente, e uso de trocadores casco tubo do tipo hibrido;

Compressores – maior uso de compressores de capacidade variável com aplicação de Inverter (VFD), crescente uso de compressores com mancais magnéticos, aumento do uso de tecnologia de corrente contínua (DC) versus corrente alternada (AC), aplicação de compressores parafuso com controle de compressão (VVR) em conjunto com controle de capacidade;

Controles – Maior aplicação de válvulas de expansão eletrônicas (EXV) em chillers com compressores scroll aliadas ao uso massivo de controles DDC, com especial atenção para controladores com capacidade adaptativa, medição integrada de consumo elétrico, capacidade de interligação em rede, simplificando a operação das centrais de água gelada (CAGs) e, mais recentemente, uso de interface Web para monitoramento remoto online via IoT (Internet das Coisas)

Fluidos refrigerantes – Após o Acordo de Kigali, em continuidade aos trabalhos desenvolvidos pela indústria de AVAC-R, existe a demanda pela aplicação de novas famílias de refrigerantes em substituição aos HCFs devido a seu alto potencial de aquecimento global (GWP), sejam refrigerantes naturais como amônia e hidrocarbonetos, bem como novas famílias de fluidos HFO , em substituição aos “antigos” R410a , R404a e R134a e R123.

Tecnologias mais usuais

Têm crescido as tecnologias para uso de chillers modulares, principalmente os equipados com compressores scroll inverter, mas hoje também existem modelos parafuso e até centrífugos com mancais magnéticos. Modelos para produção de água quente, seja com conceito bomba calor (Heat Pump), ou, como citado anteriormente, uso de recuperadores de calor integrados a chillers para produção simultânea de água resfriada e água quente, e, mais recentemente, aplicação de unidades multipropósito, tipo 4 ou 6 tubos, com geração independente de água quente e gelada, bem como simultânea para uso em processos industriais, uso hospitalar, em hotéis e parques recreativos, entre outros usos.

A necessidade por instalações mais compactas e eficientes tem incentivado uso de chillers a ar com bombas incorporadas e com sistema de controle de fluxo de água gelada, inclusive sistema primário variável (VPF), reduzindo tempo de instalação e maior facilidade de operação, bem como proporcionando menores custos operacionais.

Tem também crescido a aplicação de ventiladores eletrônicos tipo DC ou EC nos ventiladores de chillers com condensação a ar, de forma a obter benefícios desta tecnologia, tais como facilidade de controle de rotação/vazão/ruído, em especial em cargas parciais, reduzindo o consumo das unidades quando operando com baixas cargas ou baixas temperaturas ambientes.

Alinhados com as demandas atuais de conectividade, muitos equipamentos já saem de fábrica com sistema de monitoramento remoto via redes celulares ou Lan/WiFi, permitindo fácil acesso das equipes técnicas de serviço e pós venda a diversas funções, como atualização de software, operação à distância, diagnóstico online remoto e monitoramento 24/7. Alguns fabricantes hoje já oferecem plataforma de controles para plantas de água gelada e água quente integrada, através de interface com dispositivos externos via protocolos de comunicação, possibilitando instalações mais baratas e customizáveis, em que as curvas de desempenho dos equipamentos, bem como seus possíveis pontos ótimos de operação, são pré-carregadas de fábrica, buscando a otimização do funcionamento da central e consequente redução do custos de instalação e de operação. (Luciano Marcato, gerente nacional e vendas da Daikin)

Transcalor – mancais magnéticos isentos de óleo

Os principais avanços estão ligados à eficiência energética promovida pelas tecnologias, destacando-se duas: o controle de capacidade preciso e a ausência de atrito nos mancais. Compressores isentos de óleo e dotados de sofisticados controles PID, ventiladores com motores eletrônicos (EC), trocadores de calor de baixo approach e válvulas de expansão eletrônicas compõe os conjuntos que tornam os chillers muito eficientes e confiáveis, no sentido de entregarem apenas o necessário para as demandas exigidas.

Os chillers centrífugos de mancais magnéticos isentos de óleo para médias e grandes capacidades – tanto na condensação a ar quanto a água, os parafusos para médias capacidades e os scroll inverter para médias e pequenas capacidades, são destaques.

Diferenciais e vantagens estão intimamente vinculadas à aplicação. O que o cliente quer saber é qual a melhor tecnologia para sua necessidade. Os fabricantes estão aptos a responder estas questões, mas mesmo sendo representados por profissionais éticos e competentes, sempre existirá uma pitada de desconfiança. Assim sendo, sempre recomendamos que se consulte um Projetista de AVAC, o profissional mais indicado e isento para responder esta questão.

Mesmo a mais óbvia vantagem depende da aplicação. Onde não existe variação de carga, ou a variação é muito pequena (principalmente em processos industriais contínuos, onde só o ambiente externo é variável), a utilização de tecnologia inverter de alta eficiência pode não ser tão vantajosa, alongando o payback pela natureza da operação e pelo custo de energia local, com o usuário enquadrado no mercado livre com baixas tarifas. Por outro lado, em aplicações onde as variações de carga são grandes (principalmente conforto térmico e algumas aplicações de processos) a tecnologia inverter é responsável por grande economia.

É possível (e desejável) que se mensure os ganhos energéticos. Ainda vemos clientes analisando e decidindo a compra de um equipamento, que vai operar por pelo menos 15 anos, baseado apenas no COP. Se sua aplicação exigirá plena carga do chiller por 90% do tempo ele estará correto, mas se a variação da carga imprimir uma operação em cargas parciais a maior parte do tempo, como normalmente acontece, a análise é limitada. O IPLV seria mais adequado.

Com relação aos centrífugos de mancais magnéticos, a ausência de óleo e, principalmente de atrito entre peças móveis, traz um avanço muito considerável por conta da drástica redução de manutenção, permitindo que se foque nas outras frentes do chiller, como painel elétrico, terminais, conexões, trocadores de calor etc. evitando também os overhauls. (Walter Altieri, da Transcalor)

Johnson Controls-Hitachi – Variable Speed Drive

Os equipamentos chillers evoluíram de forma robusta e significativa recentemente, utilizando-se de muita eletrônica na busca de melhor eficiência e confiabilidade. As máquinas são otimizadas em busca de alta eficiência. A maior parte das máquinas que são especificadas nos novos projetos, retrofit ou replacement tem velocidade variável (VSD = Variable Speed Drive) que permite utilizar as variações climáticas ao longo do ano para obter em média 30% menor consumo de energia nas condições reais de funcionamento. Outro grande avanço aconteceu na utilização de compressores do tipo magnéticos com ótimos benefícios para máquinas chillers. Esse tipo não necessita mais de óleo para lubrificação pelo fato de trabalhar em levitação, tem baixos níveis de ruído e vibração e conta com toda a eletrônica disponível, permitindo trabalhar com ótimos níveis de eficiência em energia, com reduzidos custos de manutenção.

As principais tecnologias atuais são o acionamento dos compressores com velocidade variável, a utilização de motores elétricos com a mesma tecnologia automotiva, a utilização de novos fluidos refrigerantes com baixo GWP em busca de melhor eficiência energética e completa resposta ambiental, componentes eletrônicos que permitem menor carga de fluido refrigerante e menor tamanho dos trocadores de calor, compressores com mancais magnéticos, lógicas de controle de capacidade e conectividade com dados na nuvem para manutenção remota.

Os ganhos de desempenho devem ser apresentados na construção do estudo de viabilidade que normalmente avalia o investimento inicial e também o resultado operacional ao longo da vida útil do equipamento. São gerados dados em softwares de engenharia de produto do fabricante que mostram o mapa de funcionamento estabelecendo os limites de operação de forma a identificar as reais oportunidades de melhorar o desempenho energético.

Apesar de os fabricantes apresentarem os dados certificados como, por exemplo, pela AHRI, uma forma de mensurar ou confirmar os dados energéticos é por meio de testes testemunhados nas cabines de testes das fábricas.

Na operação e manutenção se utilizam, hoje, recursos remotos e por conectividade com dados na nuvem. A central técnica do fabricante tem canal aberto de comunicação com as máquinas e só aciona atendimento presencial se houver necessidade. Além disso, ao trabalhar com os dados pode haver o envolvimento de equipes locais ou com suporte global.

Estamos vivendo a quarta geração de fluidos refrigerantes quando o grande desafio não é mais a preocupação com a camada de ozônio, mas, sim, com o aquecimento global (Global Warming Potential – GWP). A escolha de novas alternativas está associada a atender a capacidade necessária com a melhor eficiência possível. Para chillers, podem ser utilizados fluidos de baixa, média ou alta pressão. Chillers com compressores do tipo centrífugo apresentam melhores resultados com fluidos refrigerantes de baixa pressão. Chillers com compressores do tipo parafuso aceitam melhor os fluidos de média pressão. Chillers com compressores scroll se mostraram mais adequados para fluidos de alta pressão. O fluido refrigerante é uma escolha e a partir desta escolha é que se desenvolvem todas as tecnologias dos equipamentos. Não existe uma única escolha e, também, não é uma ciência exata. Fica a critério de cada fabricante escolher um caminho para cada produto.

Nada de diferente tem acontecido na instalação de equipamentos. Eu diria que os avanços da tecnologia procuram tornar as máquinas menores o que, desta forma, pode gerar algumas vantagens nos projetos de replacement. Outra vantagem da tecnologia na instalação é que pode se pensar em colocar máquina de maior capacidade em uma instalação antiga devido ao menor consumo de energia. Colocar mais TR com a mesma subestação.

Associada à evolução da tecnologia, aparecem melhores resultados de confiabilidade com menores custos com manutenção. Vejo como uma nova oportunidade no mercado a possibilidade de trabalhar com maiores prazos de garantia estendida que se reverte em benefício direto para o consumidor do futuro. Estes custos se tornam visíveis na avaliação do ciclo de vida da instalação de chillers que, em média, duram 25 anos. (João Carlos Antoniolli, gerente de engenharia de aplicação da Johnson Controls-Hitachi)