Na edição No. 77 da revista Abrava+Climatização & Refrigeração o engenheiro Eduardo Bertomeu deu início a uma série de artigos sobre as várias aplicações da ventilação, particularmente na aeração de grãos, ele continua a discorrer sobre o tema

Esta orientação se destina à seleção de ventiladores para promover a aeração de grãos em silos prismáticos de formatos variados, como cilíndricos, retangulares ou quadrados. Usando ventiladores, é possível forçar o ar com a temperatura e a umidade relativa adequadas através de dos grãos para ajudar a preservar a qualidade pós-colheita. Isso ocorre porque o ar ajuda a manter a umidade, a temperatura e o conteúdo de oxigênio de uma colheita em níveis que impedem o crescimento de bactérias e fungos prejudiciais e o encolhimento excessivo, principalmente de grãos e oleaginosas.

Taxa de fluxo de ar recomendada

Esse é um cálculo simplificado, existem outras metodologias mais complexas e exatas, inclusive contemplando a simulação CFD. Listamos as recomendações típicas de fluxo de ar na Tabela 1. Selecione os ventiladores que fornecem fluxo de ar dentro dos intervalos indicados na tabela, que são mostrados em m3/h/tonelada de produto. Fluxos de ar maiores exigem ventiladores maiores, ocasionando custos mais elevados; fluxos de ar mais baixos, por ouro lado, podem resultar em qualidade inaceitável da colheita.

| Tabela 1. Taxas de fluxo de ar recomendadas para resfriamento e secagem. | ||

| Sistema | Vazão de ar máx. e min. ou nível de umidade dos grãos (%) | Vazão de ar recomendada Vz m3/h/ton. |

| Aeração de grãos e sementes oleaginosas | Mínimo | 11.5 |

| Ideal | 17.2 | |

| Máximo | 22.9 | |

| Secagem e resfriamento | Mínimo | 31.2 |

| Ideal | 46.8 | |

| Máximo | 62.4 | |

| Caixa de secagem* profunda para milho | 22-22 | 62.4 |

| 22-24 | 124.9 | |

| 24-26 | 187.3 | |

| Soja secagem e resfriamento | 17 | 62.4 |

| 19 | 124.9 | |

| 21 | 187.3 | |

| * 3.7-4.9 m de profundidade preferido, máximo de 6.1 m recomendado. | ||

Tabela 2 : Massa especifica dos grãos- ms

| Grão | kg/m3 |

| Arroz | 579 |

| Aveia | 412 |

| Canola | 644 |

| Cevada | 733 |

| Girassol | 350 |

| Milho | 790 |

| Soja | 793 |

| Sorgo | 750 |

| Trigo | 750 |

Resistência ao fluxo de ar

Quando o ar é forçado através da carga de grãos, ele deve percorrer caminhos estreitos entre partículas individuais. O atrito ao longo das vias aéreas cria resistência ao fluxo de ar. Os ventiladores devem desenvolver pressão suficiente para superar essa resistência e mover o ar através da colheita.

É possível fazer um manômetro com tubo em U, para medir a pressão em uma bandeja de grãos, prendendo um tubo de plástico transparente e uma régua em uma placa. Em seguida, despeje um pouco de água no tubo. Como os manômetros medem a pressão em relação à pressão atmosférica, deixe uma extremidade do tubo aberta para a atmosfera. Anexe a outra extremidade ao duto ou plenum onde deseja medir a pressão.

Quando um ventilador gera pressão, força a água no tubo a se mover na direção da pressão mais baixa. A diferença de altura dos níveis de água nos dois lados do tubo, medida em mmca, é a pressão estática do ventilador, milímetros de coluna de água.

Nos sistemas de exaustão, a pressão entre a carga e o ventilador é menor que a pressão atmosférica; já nos sistemas de insulamento a pressão é maior que a pressão atmosférica. Existe uma variedade de manômetros de coluna e digitais que podem ser utilizados para tal fim.

Cálculo da pressão necessária

A profundidade da colheita afeta a resistência do fluxo de ar necessária para superá-la, dependendo, também, da velocidade com que o ar se move e da extensão do percurso. Para grãos e oleaginosas, esses fatores são uma função da cultura em particular (tamanho e forma das sementes), profundidade e taxa de fluxo de ar (m3/h/ton.). A tabela 3 mostra a pressão estática esperada para cevada e aveia. Na tabela 4, o mesmo para o milho descascado, na tabela 5, soja e girassol e, na 6, girassol tipo óleo.

Como podemos ver, a uma determinada taxa de fluxo de ar, a profundidade da carga tem um grande efeito na pressão estática o que, por sua vez, afeta muito os requisitos de energia do ventilador. Os compartimentos curtos e de grande diâmetro são recomendados para a secagem de grãos com ar natural porque a pressão estática e o tamanho necessário do ventilador são menores do que seriam em compartimentos altos e estreitos. Embora as caixas curtas custem mais para instalar do que as altas com a mesma capacidade de grãos, os custos totais de secagem são menores, devido ao menor consumo energético dos ventiladores menores.

| Tabela 3: Pressão estática esperada (mmca) de cevada e aveia, para vários níveis de resistência ao fluxo de ar. | |||||||||

| Altura dos grãos m | Vazão específica m3/h/ton. | ||||||||

| 3.1 | 6.2 | 15.6 | 31.2 | 46.8 | 62.4 | 78.0 | 93.7 | 124.9 | |

| 0.6 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 |

| 1.2 | 2.5 | 2.5 | 2.5 | 2.5 | 5.1 | 5.1 | 7.6 | 7.6 | 12.7 |

| 1.8 | 2.5 | 2.5 | 2.5 | 5.1 | 10.2 | 12.7 | 17.8 | 20.3 | 27.9 |

| 2.4 | 2.5 | 2.5 | 5.1 | 10.2 | 17.8 | 22.9 | 30.5 | 38.1 | 53.3 |

| 3.0 | 2.5 | 2.5 | 7.6 | 17.8 | 27.9 | 38.1 | 50.8 | 63.5 | 91.4 |

| 3.7 | 2.5 | 5.1 | 12.7 | 25.4 | 40.6 | 58.4 | 76.2 | 94.0 | 137.2 |

| 4.3 | 2.5 | 7.6 | 17.8 | 35.6 | 55.9 | 81.3 | 106.7 | 134.6 | 198.1 |

| 4.9 | 5.1 | 7.6 | 22.9 | 48.3 | 76.2 | 109.2 | 144.8 | 182.9 | 269.2 |

| 5.5 | 5.1 | 10.2 | 27.9 | 61.0 | 99.1 | 142.2 | 190.5 | 241.3 | 358.1 |

| 6.1 | 7.6 | 12.7 | 35.6 | 76.2 | 124.5 | 180.3 | 241.3 | 309.9 | 459.7 |

| 7.6 | 10.2 | 20.3 | 55.9 | 124.5 | 208.3 | 302.3 | 408.9 | 525.8 | 789.9 |

| 9.1 | 15.2 | 30.5 | 81.3 | 188.0 | 315.0 | 464.8 | 629.9 | 815.3 | 1,237.0 |

| 12.2 | 25.4 | 53.3 | 152.4 | 360.7 | 619.8 | 919.5 | 1,264.9 | ****** | 76.2 |

| 15.2 | 40.6 | 86.4 | 251.5 | 604.5 | 1,051.6 | ****** | ****** | ****** | ****** |

| Tabela 4: Pressão estática esperada (mmca) do milho descascado, para vários níveis de resistência ao fluxo de ar | |||||||||

| Altura dos grãos m | Vazão específica m3/h/ton. | ||||||||

| 3.1 | 6.2 | 15.6 | 31.2 | 46.8 | 62.4 | 78.0 | 93.7 | 124.9 | |

| 0.6 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 |

| 1.2 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 5.1 | 5.1 |

| 1.8 | 2.5 | 2.5 | 2.5 | 2.5 | 5.1 | 7.6 | 7.6 | 10.2 | 15.2 |

| 2.4 | 2.5 | 2.5 | 2.5 | 5.1 | 7.6 | 12.7 | 15.2 | 20.3 | 30.5 |

| 3.0 | 2.5 | 2.5 | 5.1 | 7.6 | 12.7 | 20.3 | 27.9 | 35.6 | 50.8 |

| 3.7 | 2.5 | 2.5 | 5.1 | 12.7 | 20.3 | 30.5 | 40.6 | 53.3 | 81.3 |

| 4.3 | 2.5 | 2.5 | 7.6 | 17.8 | 30.5 | 43.2 | 58.4 | 76.2 | 116.8 |

| 4.9 | 2.5 | 2.5 | 10.2 | 22.9 | 40.6 | 61.0 | 81.3 | 106.7 | 162.6 |

| 5.5 | 2.5 | 5.1 | 12.7 | 30.5 | 53.3 | 78.7 | 109.2 | 142.2 | 221.0 |

| 6.1 | 2.5 | 5.1 | 17.8 | 40.6 | 68.6 | 101.6 | 142.2 | 185.4 | 287.0 |

| 7.6 | 5.1 | 10.2 | 27.9 | 66.0 | 116.8 | 177.8 | 246.4 | 325.1 | 505.5 |

| 9.1 | 7.6 | 12.7 | 40.6 | 104.1 | 182.9 | 279.4 | 388.6 | 515.6 | 810.3 |

| 12.2 | 12.7 | 25.4 | 78.7 | 205.7 | 370.8 | 574.0 | 810.3 | ****** | ****** |

| 15.2 | 17.8 | 40.6 | 134.6 | 355.6 | 650.2 | ****** | ****** | ****** | ****** |

| Altura dos grãos m | Vazão específica m3/h/ton. | ||||||||

| 3.1 | 6.2 | 15.6 | 31.2 | 46.8 | 62.4 | 78.0 | 93.7 | 124.9 | |

| 0.6 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 |

| 1.2 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 5.1 |

| 1.8 | 2.5 | 2.5 | 2.5 | 2.5 | 5.1 | 5.1 | 7.6 | 7.6 | 12.7 |

| 2.4 | 2.5 | 2.5 | 2.5 | 5.1 | 7.6 | 10.2 | 12.7 | 15.2 | 22.9 |

| 3.0 | 2.5 | 2.5 | 2.5 | 7.6 | 10.2 | 15.2 | 20.3 | 25.4 | 38.1 |

| 3.7 | 2.5 | 2.5 | 5.1 | 10.2 | 17.8 | 22.9 | 30.5 | 40.6 | 58.4 |

| 4.3 | 2.5 | 2.5 | 7.6 | 15.2 | 22.9 | 33.0 | 43.2 | 55.9 | 83.8 |

| 4.9 | 2.5 | 2.5 | 7.6 | 20.3 | 30.5 | 45.7 | 61.0 | 76.2 | 114.3 |

| 5.5 | 2.5 | 5.1 | 10.2 | 25.4 | 40.6 | 58.4 | 78.7 | 101.6 | 152.4 |

| 6.1 | 2.5 | 5.1 | 15.2 | 30.5 | 50.8 | 76.2 | 101.6 | 129.5 | 195.6 |

| 7.6 | 5.1 | 7.6 | 22.9 | 50.8 | 86.4 | 127.0 | 172.7 | 223.5 | 340.4 |

| 9.1 | 5.1 | 12.7 | 33.0 | 78.7 | 132.1 | 195.6 | 269.2 | 348.0 | 533.4 |

| 12.2 | 10.2 | 22.9 | 63.5 | 149.9 | 261.6 | 391.2 | 543.6 | 711.2 | 1,102.4 |

| 15.2 | 15.2 | 35.6 | 104.1 | 254.0 | 447.0 | 678.2 | 944.9 | 1,247.1 | ****** |

| Tabela 6: Pressão estática esperada (mmca) para semente oleaginosa de girassol, para vários níveis de resistência ao fluxo de ar | |||||||||

| Altura dos grãos m | Vazão específica m3/h/ton. | ||||||||

| 3.1 | 6.2 | 15.6 | 31.2 | 46.8 | 62.4 | 78.0 | 93.7 | 124.9 | |

| 0.6 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 |

| 1.2 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 | 5.1 | 5.1 | 5.1 | 7.6 |

| 1.8 | 2.5 | 2.5 | 2.5 | 5.1 | 7.6 | 10.2 | 12.7 | 15.2 | 22.9 |

| 2.4 | 2.5 | 2.5 | 2.5 | 7.6 | 12.7 | 17.8 | 22.9 | 27.9 | 43.2 |

| 3.0 | 2.5 | 2.5 | 5.1 | 12.7 | 20.3 | 27.9 | 38.1 | 48.3 | 71.1 |

| 3.7 | 2.5 | 2.5 | 7.6 | 17.8 | 30.5 | 43.2 | 58.4 | 73.7 | 111.8 |

| 4.3 | 2.5 | 5.1 | 12.7 | 25.4 | 43.2 | 61.0 | 83.8 | 106.7 | 162.6 |

| 4.9 | 2.5 | 5.1 | 15.2 | 35.6 | 58.4 | 83.8 | 114.3 | 147.3 | 223.5 |

| 5.5 | 2.5 | 7.6 | 20.3 | 45.7 | 76.2 | 111.8 | 152.4 | 198.1 | 299.7 |

| 6.1 | 5.1 | 7.6 | 25.4 | 58.4 | 96.5 | 142.2 | 195.6 | 254.0 | 388.6 |

| 7.6 | 7.6 | 15.2 | 40.6 | 94.0 | 165.1 | 246.4 | 337.8 | 442.0 | 683.3 |

| 9.1 | 10.2 | 20.3 | 61.0 | 144.8 | 254.0 | 383.5 | 530.9 | 698.5 | 1,084.6 |

| 12.2 | 17.8 | 38.1 | 114.3 | 287.0 | 510.5 | 779.8 | 1,092.2 | ****** | ****** |

| 15.2 | 27.9 | 61.0 | 190.5 | 490.2 | 883.9 | ****** | ****** | ****** | ****** |

Construção – piso e dutos

Os pisos perfurados usados em silos de grãos geralmente apresentam resistência insignificante ao fluxo de ar, a menos que a área livre de passagem do ar seja inferior a cerca de 7%. A maioria dos pisos comercialmente disponíveis possui mais de 10% de área aberta.

Os dutos de suprimento de ar, túneis e dutos de distribuição de ar perfurados, oferecem maior resistência ao fluxo de ar do que os pisos perfurados completos. Essa resistência pode ser bastante grande se os dutos forem muito estreitos ou muito longos.

Portanto, use dutos grandes o suficiente para que a velocidade do ar seja inferior a cerca de 7.5 m/s. Para calcular a velocidade, divida o fluxo de ar do duto em m3/h pela área da seção transversal do duto em metros quadrados dividido por 3600.

Além disso, tente manter o comprimento do duto abaixo de 30 metros. A menos que você tenha informações melhores, use 12 mmca de água como uma estimativa da resistência ao fluxo de ar para sistemas de dutos. Esteja ciente de que os dutos de plástico corrugado projetados para distribuição de ar têm apenas de 1% a 3% de área aberta e a telha plástica comum projetada para drenagem de campo tem menos de 1% de área aberta. Como os dutos de plástico têm tão pouca área para a saída de ar, sua resistência ao fluxo de ar pode exceder 12 mmca de água.

Construção – aberturas de entrada e saída de ar

Ao usar o ar externo para ventilar um compartimento ou edifício, é necessário fornecer aberturas de tamanho adequado para que o ar entre e saia da estrutura. Se as aberturas forem muito pequenas, elas restringem o fluxo de ar e aumentam os requisitos de pressão do ventilador. Forneça pelo menos um metro quadrado de área de entrada por 1.700 m3/h e uma área de exaustão igual e verifique se essas aberturas de ventilação ou portas estão abertas sempre que o ventilador estiver em operação.

Tipos de ventiladores

São utilizados nestas aplicações ventiladores axiais, centrífugos ou in-line, cada um adequado às condições de vazão e pressão requeridas. Em comum predomina a transmissão direta de construção robusta e simplificada. Na tabela 7, as aplicações típicas de cada tipo de ventilador.

| Tipo de ventilador | Características | ||

| Vazão de ar | Pressão estática | Ruído | |

| Axial | Alta | Baixa | Alto |

| Centrifugo | Baixa | Alta | Baixo |

| In Line | Média | Média | Baixo |

Tabela 7

Como selecionar os ventiladores

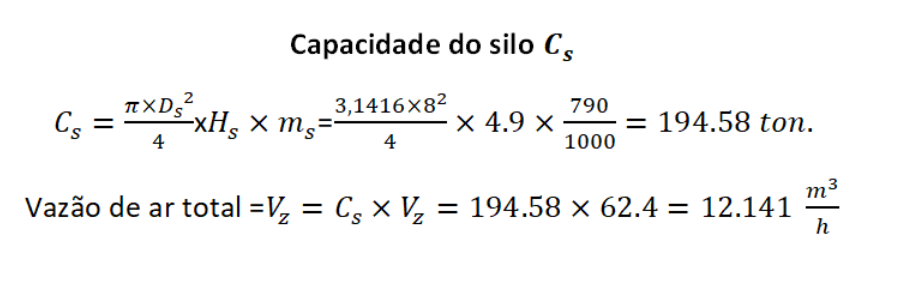

O primeiro passo na seleção de um ventilador é determinar a vazão de ar total que ele deve fornecer. Escolha uma taxa de fluxo de ar na Tabela 7, estime a quantidade total de carga de grãos e multiplique pela quantidade de colheita para obter a necessidade total de vazão de ar. Na tabela 2 anote a massa específica do milho seco, no caso ms=790 kg/m3.

Na Tabela 5, se você deseja fornecer Vz= 62.4 m3/h/ton. para milho seco ao ar natural em um silo de Ds= 8.0 m de diâmetro por Hs= 4.9 m de profundidade com um piso perfurado completo, calcule o fluxo de ar do seguinte modo:

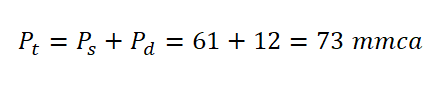

O próximo passo na seleção de um ventilador é estimar a pressão contra a qual o ventilador operará. Para grãos e oleaginosas, use a taxa de fluxo de ar desejada e a profundidade de colheita esperada e leia o valor de pressão apropriado das Tabelas 3 a 6. Lembre-se de adicionar Pd = 12 mmca ao valor da tabela se você distribuir o ar através de um sistema de dutos. Para feno, batata ou outros produtos, use 25 mmca como estimativa de pressão, a menos que um número melhor esteja disponível.

Continuando nosso exemplo, a Tabela 4 (consulte a seção de milho descascado acima) indica que a pressão esperada para 4.9 m de milho e uma taxa de fluxo de ar de 62.4 m3/h/ton. é de Ps = 61 mmca.

Desta forma a pressão a ser desenvolvida pelo ventilador Pt

Dados para seleção do ventilador

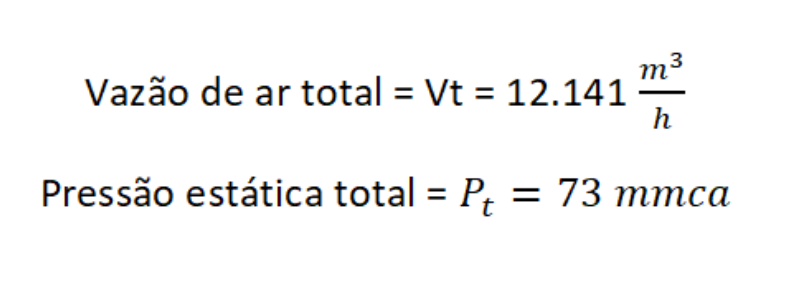

Desta forma temos os dois parâmetros básicos para seleção do ventilador:

A potência e eficiência necessárias vão variar conforme o modelo e fabricante do ventilador.

A potência e eficiência necessárias vão variar conforme o modelo e fabricante do ventilador.

Sistema de controle da aeração

O sistema de controle da aeração consiste não só na operação de ligar e desligar o ventilador, como também em um sistema automatizado que analisa o tipo de grão com suas condições de umidade, temperatura, nível de impureza e sanidade; condições climáticas atuais e históricas; objetivos da aeração; tempo de aeração; consumo de energia etc. Estes sistemas automatizados já estão disponíveis no mercado brasileiro, constituindo-se em ferramenta bastante útil para facilitar o trabalho do operador.

Cuidados na operação de aeração

A experiência do operador pode ajudar na operação da aeração, no entanto, o conhecimento de sua tecnologia otimizará a operação tanto no aspecto qualitativo, quanto na economia do sistema. Programa de capacitação e de atualização é essencial.

• Manutenção preventiva do sistema de aeração é imprescindível para que ele funcione a contento. Assim, é necessário que se proceda, antes de carregar o silo, a uma limpeza rigorosa não só nas paredes e no piso da unidade armazenadora, mas principalmente nos ventiladores, aerodutos e os furos das chapas perfuradas. Verificar se os furos das chapas não estão obstruídos. Verificar todo o sistema elétrico (fiação, conectores, fusíveis ou sistema de proteção), ligação correta dos polos (certeza do sentido da rotação dos ventiladores), estado dos rolamentos, tensão das correias, fixação dos ventiladores, vedação adequada dos aerodutos, limpeza em torno das entradas de ar dos ventiladores etc.;

• Origem e histórico dos grãos a serem aerados (nível de umidade e de impurezas, principalmente de finos). Modo de carregamento dos silos (com ou sem espalhadores);

• Obtenção de dados climatológicos locais por meio de estações meteorológicas oficiais como a do Ministério da Agricultura, Pecuária e do Abastecimento, do Instituto Nacional de Pesquisas Espaciais, de alguma instituição estatal ou privada que registre estes dados. Na impossibilidade de se obter estes dados, pode-se montar uma pequena estação meteorológica própria ou, no mínimo, ter um psicrômetro (que consiste em dois termômetros em que em um dos bulbos está envolvido com uma gaze molhada com água destilada) com uma Carta Psicrométrica

• Ao ligar o sistema de aeração, manual ou automático, verifique se o ar está fluindo uniformemente em toda a superfície da massa granular.

• Preferencialmente desligar o sistema no início da manhã para aproveitar ao máximo as temperaturas mais baixas da noite e, consequentemente, evitar o desligamento da aeração no final do dia;

• Não se precipitar em desligar a aeração quando a Umidade Relativa do Ar estiver acima do Equilíbrio Higroscópico, desde que a temperatura do ar externo esteja abaixo da temperatura média dos grãos armazenados, pois, o processo de umedecimento é de 4 a 6 vezes mais lento que o de secagem. É preferível aproveitar para baixar a temperatura dos grãos com leve umedecimento do que a elevação de temperatura e, na maioria dos casos, não é interessante que ocorra a secagem;

• Um operador experiente de unidade armazenadora, pode detectar o desempenho da aeração somente pelo odor que ela exala, assim como bolsões de aquecimento devido a princípio de deterioração ou infestação de insetos antes da termometria.

Concluindo, podemos afirmar que a aeração é um instrumento muito útil, se não indispensável em muitos casos, para a conservação de grãos armazenados. Por outro lado, quando operada inadequadamente, sem o devido conhecimento tecnológico, será uma fonte de perda de peso e da qualidade dos grãos armazenados, além das despesas intoleráveis para a unidade armazenadora.

Eduardo Bertomeu, é engenheiro, presidente do Departamento Nacional de |Ventilação da Abrava e consultor técnico Sicflux

Bibliografia

HARA, Tetuo. Aeração com qualidade. Universidade Federal de Viçosa.

WILCKE, William F. e MOREY, R. Vance. Emeritus extension engineer and Emeritus agricultural engineer, College of Food, Agricultural and Natural Resourc