- Introdução

O presente relatório trata do serviço de reengenharia realizado pela Pordeus Serviços de Manutenção no sistema de climatização do Teresina Shopping (Fig. 1), localizado em Teresina-PI, no Nordeste do Brasil. O empreendimento conta com duas centrais de água gelada, responsáveis pela climatização de todo o seu ambiente interno, denominadas CAG1 e CAG2. O serviço apresentado neste relatório se refere à CAG2.

A obra de reengenharia realizada teve como objetivo aumentar a eficiência do sistema, promovendo economia de energia e de custos mensais com sua operação. Para isso, foi realizado um diagnóstico para identificação das falhas de operação e dos potenciais de melhorias, como a implementação de um sistema de automação efetivo e de um sistema de controle e manutenção de pressão. O trabalho será detalhado neste relatório.

- Descrição da CAG2 do shopping

A central de água gelada 2 (CAG2) atende três grandes regiões do empreendimento e, a partir da mesma, se originam três ramais: pavimento térreo (tubulação de 10”), pavimento superior (tubulação de 12”) e praça de alimentação (tubulação de 6”). O sistema é dividido em dois conjuntos: um deles é composto por um par de chillers de 500 TR para atender o pavimento térreo, e o outro um par de chillers de 750 TR para atender o pavimento superior e a praça de alimentação.

O conjunto dos chillers de 500 TR conta com duas torres de resfriamento (uma para cada chiller) e três conjuntos de bombas (circuitos primário, secundário e de condensação), sendo cada conjunto composto por duas bombas em operação e uma reserva. No caso do par de chillers de 750 TR, o circuito possui três torres de resfriamento e o mesmo esquema de três bombas primárias e três de condensação (uma para cada chiller e uma reserva). Já o circuito secundário, como atende dois ramais, possui um barrilete de 14” que é subdividido em dois. O circuito que atende o pavimento superior possui três bombas, sendo duas em operação e uma reserva, e o que atende a praça de alimentação possui duas bombas, sendo uma em operação e uma reserva. Além disso, a central de água gelada em estudo conta com um tanque de termoacumulação interligado entre o circuito primário e o secundário dos dois pares de chillers.

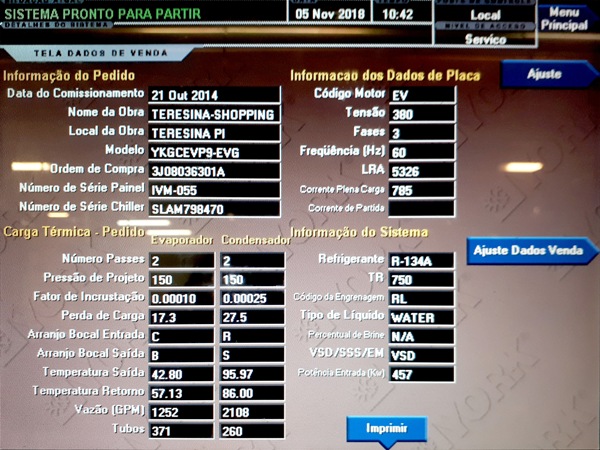

As principais características dos chillers são apresentadas nas Fig. 2 e 3, que mostram os printouts dos mesmos, com suas telas de dados.

Figura 2. Tela de dados dos chillers de 500 TR

Figura 3. Tela de dados dos chillers de 750 TR

- Diagnóstico do sistema

- Análise energética e operacional

Durante o período de análises das instalações do sistema, entre 10 de setembro de 2018 e 26 de fevereiro de 2019, foi possível avaliar e identificar os principais causadores de ineficiências, assim como potenciais de melhoria.

O modo de operação vigente encontrado para cada par de chillers foi o seguinte: um chiller era acionado e o outro era mantido com suas válvulas de entrada e saída abertas, além de duas bombas primárias e duas bombas secundárias ligadas. Para avaliar o comportamento do sistema nestas condições, foram realizadas medições com instrumentos de alta precisão e consultas aos painéis de controle e monitoramento dos chillers.

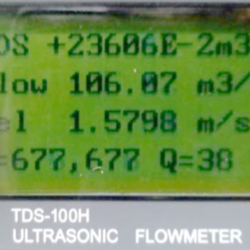

Para a análise dos chillers, as vazões de água gelada e de água de condensação foram aferidas por meio de um TA-Scope, instrumento capaz de medir e documentar valores de pressão diferencial, vazão, temperatura e potência em sistemas hidrônicos, com eficiência e precisão (IMI Hydronic Engineering, 2022a). As medições registradas são apresentadas nas Fig. 4 (a e b) e 5 (a e b).

Figuras 4 (a e b). Medições de vazão de água gelada (a) e de condensação (b) no chiller de 500 TR

Figuras 5 (a e b). Medições de vazão de água gelada (a) e de condensação (b) no chiller de 750 TR

- Medições de vazão de água gelada (a)

- condensação (b) no chiller de 750 TR

Os valores de ∆T do evaporador e potência nominal de entrada dos chillers foram obtidos nos seus respectivos painéis, além das suas porcentagens de corrente nominal de operação, como pode ser observado nas Fig. 6 e 7.

Fig. 6 Visor de monitoramento do chiller de 500 TR em operação

Fig. 7 Visor de monitoramento do chiller de 750 TR em operação

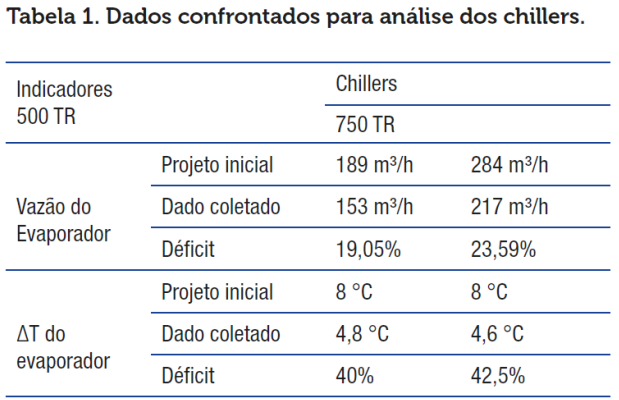

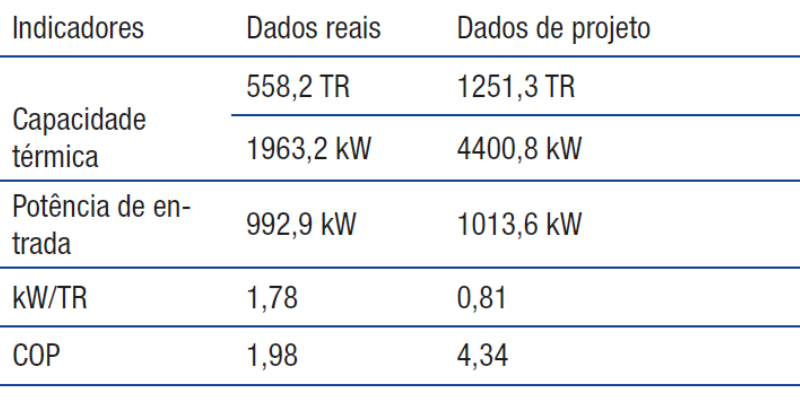

Os dados coletados foram analisados confrontando-os com valores do projeto inicial e dados do fabricante, como apresentado na Tabela 1.

Analisando a Tabela 1, observa-se déficits expressivos de todos os indicadores coletados em relação aos dados de projeto, fator que contribui fortemente para uma baixa eficiência energética. O chiller de 500 TR operava com apenas 80,95% de sua vazão de projeto. Este valor é ainda menor para o chiller de 750 TR, que operava com somente 76,41% de sua vazão de referência. Quanto aos valores de ∆T dos evaporadores, que indicam o quanto de carga térmica está sendo retirada no chiller, também foram notados valores preocupantes, bem abaixo do que deveriam. Foram observados valores satisfatórios para as vazões de água de condensação (Figuras 4b e 5b).

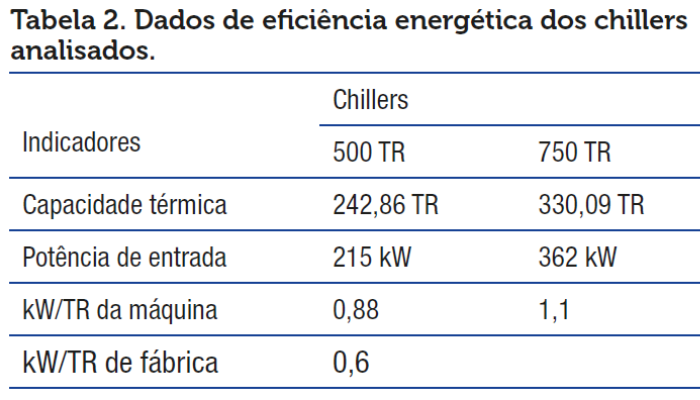

Para uma análise de eficiência energética, a capacidade térmica dos chillers, calculada a partir dos valores acima, foi associada aos valores de consumo de energia elétrica. E, então, foi possível observar com mais clareza a condição de ineficiência do sistema, como mostrado na Tabela 2.

Notaram-se altos valores de kW/TR, principalmente quando se compara com o valor de referência do fabricante. Avaliando somente as capacidades térmicas das máquinas, constatou-se que o chiller de 500 TR fornece um efeito de refrigeração 51,43% menor do que o que deveria, e o chiller de 750 TR, 56,07%. Além disso, as máquinas funcionavam na faixa de 81-82% de suas correntes nominais, o que configura um alto consumo para uma baixa produção de frio.

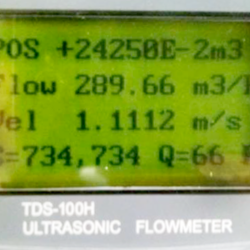

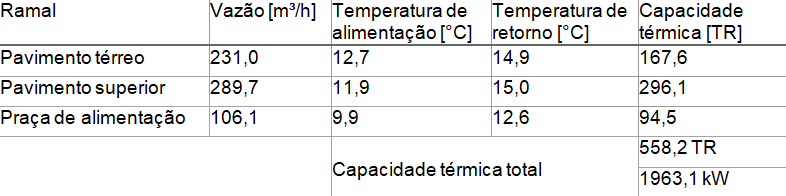

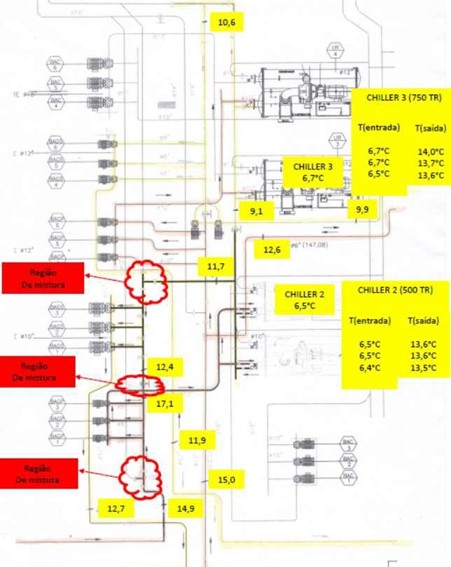

Em seguida, foi realizado um estudo da rede hidráulica dentro da CAG2, a fim de se quantificar a capacidade térmica da mesma. Este estudo é importante para verificar a existência de falhas e a eficiência do circuito hidráulico da CAG2, que ocorrem entre a produção de água gelada na saída dos chillers e a saída dos ramais para o sistema de climatização do shopping. Para isso, foram coletados dados em pontos estratégicos nas tubulações da central de água gelada. Os valores de temperatura (Fig. 8) foram obtidos com a equipe de manutenção do shopping, e os valores de vazão (Fig. 9) foram aferidos pela equipe do Grupo Pordeus por meio do medidor por ultrassom TDS-100H, equipamento de alta precisão.

Os dados obtidos foram aplicados no cálculo de capacidade térmica da CAG2, como apresentado na Tabela 3.

Tabela 3. Cálculo da capacidade térmica da CAG2.

Analisando os dados da Tabela 3 em relação à capacidade térmica instalada dos dois chillers acionados, que é de aproximadamente 1250 TR, constata-se um déficit de 55,3%. Em outras palavras, a CAG manda apenas 44,7% do seu potencial frigorífico para o sistema de climatização do shopping. Adicionalmente, para avaliar a eficiência energética da CAG2, foram obtidos os dados de demanda de energia elétrica total, por meio do analisador de energia RE6000 (Embrasul, 2022) como apresentado na Fig. 10.

Comparando os dados da Tabela 3 e da Figura 10 com os dados do projeto inicial, é possível calcular o grau de ineficiência encontrado na CAG2, como mostra a Tabela 4.

Tabela 4. Dados de eficiência energética da CAG2.

Os dados de eficiência mostrados na Tabela 4 (kW/TR e COP) avaliam a energia consumida pelo efeito frigorífico fornecido de diferentes ângulos, revelando uma situação alarmante. A comparação dos valores de kW/TR real e de projeto mostram que a CAG2 estava consumindo um valor de energia elétrica 2,2 vezes maior do que o previsto em projeto, para a geração de 1 TR. Ou seja, a CAG2 consome mais do que o dobro da energia elétrica que deveria. E em relação ao coeficiente de performance, que quantifica a potência frigorífica gerada a partir de 1 kW de energia elétrica, observou-se uma deficiência de 54,38%.

As causas deste enorme problema foram identificadas durante as análises do sistema e observando o esquema de temperaturas. Nos dois circuitos (pares de 500 TR e 750 TR) notou-se a existência de regiões de mistura de água gelada com água quente, como o exemplo do circuito de 500 TR citado a seguir.

Fig. 8 Esquema de temperaturas nas tubulações da CAG2, obtido com a equipe de manutenção do shopping

A água resfriada no chiller em funcionamento se mistura à água quente de retorno do shopping que passa pelo chiller desligado, tendo sua temperatura elevada de 6,5°C para 11,7°C. Após as bombas secundárias, ocorre a elevação da temperatura em mais 1°C, sendo enviada a 12,7°C ao sistema de climatização do shopping, um valor extremamente alto. Ao retornar à CAG2 com temperatura de 14,9°C, a água de retorno passa por válvulas que conectam a CAG2 com o tanque de termoacumulação. Acredita-se que ocorra uma mistura da água de retorno com uma água ainda mais quente da parte de cima do tanque, já que sua temperatura é elevada à 17,1°C. Esta água quente se mistura ainda à outra água do circuito secundário, sendo sua temperatura reduzida para 13,6°C antes de entrar nos chillers.

Fig. 9 Medições de vazão dos ramais da praça de alimentação (a) e do pavimento superior (b).

Todas essas misturas se devem principalmente à falta de efetividade na vedação das válvulas, problema que, por sua vez, é causado por diversos fatores, como a presença de sujidades na água que circula pelo sistema. A Figura 11 apresenta um registro, realizado já durante o período de obras do serviço, da situação da água que circula nas tubulações do sistema.

Fig.10 Demandas máximas do QGBT-1 (a) e do QGBT-2 (b) da CAG2

Fig. 11 Registro da água que circula no sistema (realizado durante a obra – julho/2021)

Adicionalmente, notou-se que no sistema ocorre a Síndrome do Baixo ∆T, que é a pouca diferença das temperaturas de retorno e alimentação do shopping. Este fenômeno ocorre por diversos motivos, como: baixo setpoint dos chillers, ausência/ineficiência de automação, falta de manutenção nos fancoils, instalação incorreta de fancoils, desbalanceamento hidráulico do sistema, alta temperatura de alimentação de água gelada, excesso de vazão em alguns ramais e mistura de águas quente e gelada na CAG. Observou- se a ocorrência da maioria das situações listadas acima, contribuindo de forma contundente para a ineficiência energética e financeira do sistema.

Para o estudo do circuito secundário foi realizada uma análise do projeto inicial e um novo cálculo de carga térmica. Este foi feito com o auxílio do software HAP 5.11, considerando a área das lojas com 100% e 150%, sendo este último conforme solicitado pelo contratante. Os resultados são apresentados na Tabela 5.

Tabela 5. Dados da simulação de carga térmica.

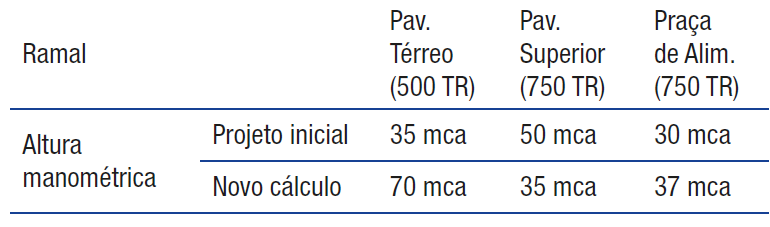

Em seguida, foi realizado um novo cálculo da rede hidráulica do circuito secundário, com uso do software HySelect (IMI Hydronic Engineering, 2022b). A partir disso, foram calculadas as características para um correto dimensionamento das bombas secundárias. Os resultados obtidos foram confrontados com os dados do projeto inicial, como apresentado na Tab. 6.

Tabela 6. Alturas manométricas das bombas secundárias.

Constatou-se a necessidade de substituição das bombas secundárias do pavimento térreo (atendido pelo par de chillers de 500 TR), uma vez que não atendem à demanda calculada. No caso do circuito atendido pelo par de chillers de 750 TR, por haver uma bifurcação dos ramais em pavimento superior e praça de alimentação, observou-se uma situação mais complexa.

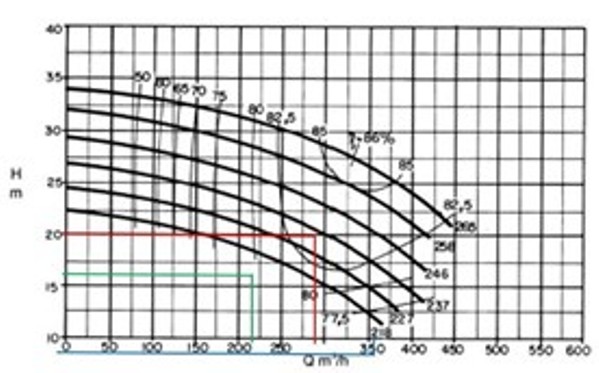

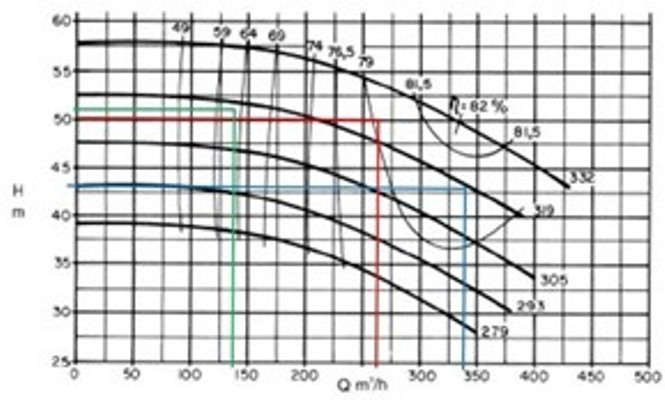

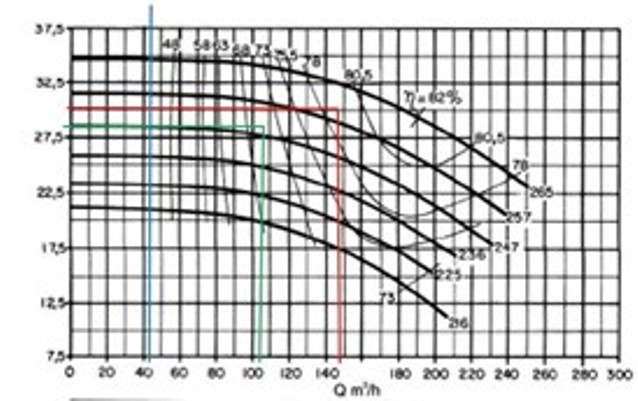

As bombas secundárias selecionadas no projeto inicial para a praça de alimentação e o pavimento superior atendem aos requisitos calculados. No entanto, avaliações realizadas mostraram que nesse circuito existem bombas primárias e secundárias em série e, num mesmo barrilete de sucção existem bombas secundárias em paralelo com características diferentes. Desta forma, a bomba de maior altura manométrica prejudica a sucção da bomba de menor altura manométrica, o que causa um total desvio em sua curva. Essas falhas podem causar cavitação, além de picos de pressão nas bombas, o que pode comprometer os componentes das mesmas. Estas informações foram verificadas e confirmadas por meio da análise das curvas, como mostrado nas Figuras 12, 13 e 14.

Figura 12. Verificação de dados da curva de uma bomba primária prejudicada

Figura 13. Verificação de dados da curva de uma bomba secundária prejudicada do ramal do pavimento superior

Figura 14. Verificação de dados da curva de uma bomba secundária prejudicada do ramal da praça de alimentação

Por meio do software HySelect, além de avaliar o sistema hidráulico e determinar as características corretas para a seleção das bombas, foi possível definir os pontos críticos de pressão do sistema e indicar a instalação de sensores de pressão diferencial. Esses sensores são de grande importância para o sistema de automação, já que por meio deles é possível monitorar o funcionamento do sistema de climatização, sendo um fator de tomada de decisão para o controle das bombas e economia de energia elétrica. Foram definidos os pontos críticos de cada ramal.

3.2 Análise econômica

Durante o período inicial de avaliação, após constatar todas as situações e causas de ineficiências, foi realizado um estudo econômico do sistema. De posse dos dados de ineficiência energética, discrepância em relação ao projeto original e contas pagas de energia elétrica, foi possível determinar o desperdício econômico encontrado no sistema.

Inicialmente, como visto no Tópico 3.1, a CAG2 sofre com um déficit de 54,38% em seu coeficiente de performance (COP). Ou seja, as falhas de projeto e operação mais que dobram o consumo de energia para atender corretamente a demanda por água gelada. Em seguida, foi calculada a porcentagem da demanda da CAG2 em relação à demanda total do shopping, como apresentado na Tab. 7.

Tabela 7. Cálculo da porcentagem das demandas relativas à CAG2.

Após isso, calculou-se a tarifa de consumo, conforme mostrado na Equação 1, a partir da fatura de energia elétrica de janeiro de 2019 obtida, sendo realizado o cálculo do valor excedente pago por conta das ineficiências do sistema, como apresentado na Tabela 8.

Tabela 8. Cálculo do consumo relativo às ineficiências da CAG2.

Desta forma, somando o consumo dos horários de ponta e fora de ponta, e multiplicando pela tarifa calculada anteriormente, chegou-se no valor gasto mensal de R$ 103.727,50 devido às ineficiências da CAG2. Tem-se, portanto, um desperdício anual de R$ 1.244.729,96.

- Intervenções realizadas

Nesta seção serão apresentadas a intervenções desenvolvidas pela equipe de engenharia do Grupo Pordeus, tanto para a correção das falhas de projeto e operação encontradas, quanto para a melhoria e otimização da eficiência da CAG2.

4.1 Troca de válvulas e instalação de separadores de ar e sólidos

Inicialmente, a fim de solucionar o problema das misturas de água quente com água gelada nas tubulações da CAG2, foram substituídas cinco válvulas borboleta. Esta ação foi necessária por conta da inefetividade de vedação das válvulas antigas, que já estavam danificadas pela ação das sujidades presentes na água, como pode ser observado na Figura 15a. Foram instaladas válvulas borboleta motorizadas, como a apresentada na Figura 15b. As válvulas possuem atuador on/off ou proporcional, de acordo com a aplicação na lógica de automação, que será mais bem explicada posteriormente.

Figuras 15 (a e b). Registros das válvulas borboleta antiga (a) e nova (b)

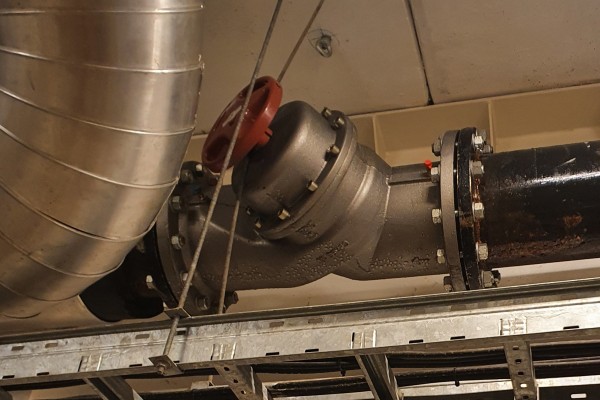

Adicionalmente, visando a preservação da qualidade da água que circula no sistema, foram instalados separadores de ar e sólidos em cada ramal de água gelada: pavimento térreo, pavimento superior e praça de alimentação. Para atender às exigências de excelência do projeto, foram selecionados os separadores Zeparo Zio produzidos pela IMI Hydronic, como apresentado na Figura 16. Estes equipamentos oferecem uma solução para problemas com ar e sujeira em tubulações industriais sem o uso de filtros, que podem ser obstruídos e necessitam de manutenção regularmente. Segundo o fabricante, não existe risco de entupimento durante a operação do Zeparo Zio, e a sujeira pode ser facilmente removida por meio de uma válvula de drenagem. O equipamento também conta com um purgador em seu topo para a purga do ar presente na tubulação.

Figura 16. Separador de ar e sólidos Zeparo Zio instalado no ramal da praça de alimentação

Instalação de válvulas balanceadoras na CAG e nas casas de máquinas

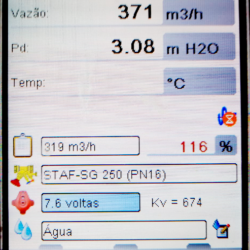

Para solucionar o problema do desbalanceamento do sistema, a primeira medida foi a instalação de válvulas balanceadoras nos ramais que saem da CAG2, como apresentado na Figura 17. Foram selecionadas as válvulas STAF-SG, de performance hidráulica precisa em diversas aplicações, incluindo sistemas de resfriamento. Estas válvulas possuem pontos de medição de pressão e temperatura, nos quais foram acoplados equipamentos de leitura e monitoramento em tempo real para o sistema de automação, como será apresentado no Tópico 4.4.1.

Figura 17. Válvulas de balanceamento estático instaladas nos ramais dos pavimentos térreo e superior e na praça de alimentação

Para melhorar a qualidade e o controle do fornecimento de água, foram instaladas válvulas TA-Modulator nas linhas de alimentação das unidades terminais de maior consumo e vazão (fancoils), como mostra a Figura 18. São válvulas de controle e balanceamento independentes de pressão e controle proporcional, que garantem uma estabilidade na vazão de projeto, independente da pressão, e um controle eficaz com alta autoridade. Estes equipamentos contarão com atuadores TA-Slider e garantirão um funcionamento seguro, preciso e eficiente do sistema hidrônico do shopping, já que farão parte de um sistema de automação a ser mostrado no tópico 4.4.

Figura 18. Válvulas TA-Modulator instaladas nas linhas de alimentação de fancoils

- Substituição de bombas secundárias

Em seguida, foi realizada a substituição das bombas secundárias que atendem o pavimento térreo. Isto porque, conforme apresentado no diagnóstico, as bombas encontradas possuiam altura manométrica abaixo da necessária para atender a demanda imposta pelo shopping. Foi aplicado o esquema de bombas vigente no projeto inicial: duas bombas operantes e uma bomba reserva.

No caso das bombas secundárias do pavimento superior, embora tenham apresentado altura manométrica apropriada, foram substituídas para se tornarem compatíveis com as bombas da praça de alimentação (já que operam no mesmo barrilete). Isso foi feito para eliminar os problemas hidráulicos apresentados no tópico anterior. A substituição foi realizada aproveitando as bombas secundárias que atendiam o pavimento térreo, já que estas foram substituídas por novas e são adequadas à aplicação do pavimento superior.

Além da substituição das bombas, foram instalados inversores de frequência para apoiar o sistema de automação implementado, como será visto no Tópico 4.4. Um registro do serviço de instalação das bombas é apresentado na Figura 19.

Figura 19. Bombas secundárias instaladas no pavimento térreo

- Projeto de reengenharia do sistema de automação

Para garantir que o sistema funcionasse da forma mais eficiente possível, a lógica de automação vigente no período de diagnóstico foi reformulada. Ao invés de funcionar apenas como uma ferramenta de liga/desliga com controle remoto, foi elaborado um algoritmo capaz de tomar decisões inteligentes a partir de dados de sensores instalados no mall e nas tubulações. O princípio básico da lógica desenvolvida é apresentado a seguir.

Os sensores de temperatura e umidade instalados no mall serão responsáveis por monitorar as condições do ambiente e mandar essas informações para as válvulas de balanceamento e controle independentes de pressão, que estão instaladas nos fancoils (vide Tópico 4.2). De acordo com a demanda registrada, os atuadores das válvulas aumentam ou reduzem a passagem de água gelada. O primeiro caso acontece conforme a carga térmica do shopping aumenta e é sinalizado para a CAG2 a necessidade de mais potência de refrigeração. Já no segundo caso, o fechamento da válvula para a redução da passagem de água pelo fancoil gera um aumento no diferencial de pressão, que é um sinal para reduzir a potência de refrigeração enviada pela CAG2. Nesta situação, o software reduz a frequência das bombas secundárias e avalia a necessidade de acionamento dos chillers junto ao uso do tanque de água gelada, promovendo economia de energia elétrica.

Nos subtópicos seguintes serão apresentadas as alterações físicas e instalações necessárias para a implementação do sistema de automação e seu efetivo funcionamento, além das que já foram introduzidas nos tópicos anteriores.

- Adequação das tubulações para implementação da automação

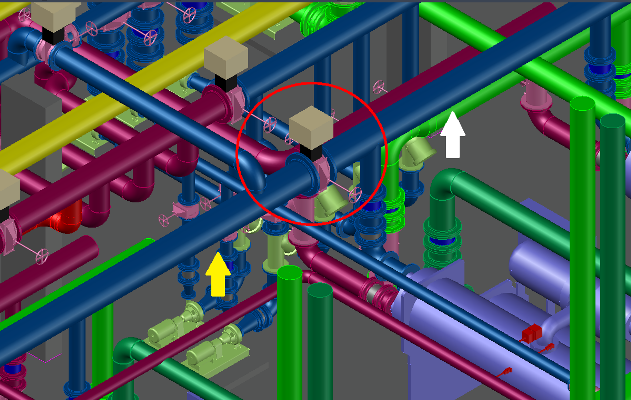

A primeira intervenção na estrutura física da CAG2 foi realizada no barrilete que interliga as tubulações de saída de água gelada dos dois pares de chillers, cujo esquema é apresentado na Figura 20.

Figura 20. Esquema do barrilete das tubulações de saída de água gelada dos chillers

A válvula circulada em vermelho na Figura 20 separa o barrilete de saída de água gelada dos chillers de 500 TR (seta amarela) e de 750 TR (seta branca) e funcionava normalmente fechada. No entanto, em períodos de baixa demanda térmica, quando é necessário o acionamento de apenas um chiller com complemento do tanque, é importante que a tubulação esteja fisicamente preparada. Então, para que isso seja possível, optou-se por mantê-la normalmente aberta. Além disso, a operação será totalmente reversível, caso seja necessário, com a substituição da válvula antiga por uma nova com atuador on/off em plenas condições de funcionamento.

Em seguida, foi feita a interligação das tubulações de retorno do shopping do sistema de chillers de 500 TR (pavimento térreo) e de 750 TR (pavimento superior e praça de alimentação). Esta intervenção teve o mesmo objetivo da anterior, que é conectar os sistemas dos dois pares de chillers caso apenas um esteja em funcionamento. Para isso, foi adicionada uma tubulação de 10”, em aço SCH40 sem costura, e uma válvula borboleta com atuador on/off para que, caso necessário, seja possível separar os sistemas. A vista superior do projeto executado é apresentada na Figura 21, com a tubulação adicional em vermelho.

Figura 21. Tubulação adicional para interligação entre os retornos dos ramais

- Instalação de sensores para monitoramento e controle

Para o monitoramento em tempo real da carga térmica que é retirada nos chillers e que sai da CAG2, foram instalados sensores de temperatura (Figura 22a) nas tubulações de cada sistema: no caso dos chillers, na saída e na entrada dos evaporadores; e no caso da CAG2, na alimentação e no retorno de cada ramal (térreo, pavimento superior e praça de alimentação).

Figura 22 (a e b). Sensor de temperatura (a) e TA Link (b)

- Figura 22a

- Figura 22b

Também foram instalados TA Links (Figura 22b) nas válvulas balanceadoras (vide Tópico 4.2) dos chillers e dos ramais para uma medição precisa da pressão diferencial e, consequentemente, da vazão. São equipamentos ideais para uma boa conexão entre o sistema hidrônico e o sistema de gestão do edifício (BMS), fornecendo dados confiáveis para uma rápida análise do funcionamento do sistema.

- Sensores de pressão diferencial nos pontos críticos dos ramais

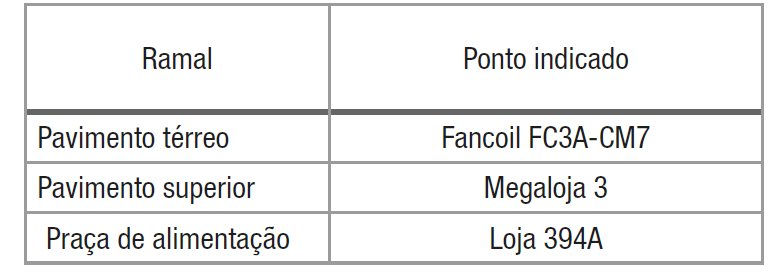

Também foram instalados os sensores de pressão diferencial (PWT-100, Honeywell) nos pontos críticos dos ramais (térreo, pavimento superior e praça de alimentação) para o monitoramento do sistema, conforme indicado pelo software e ratificado pela equipe de engenharia do Grupo Pordeus. Os locais indicados são apresentados no Quadro 1, e as instalações realizadas são representadas nas Figura 23.

Figura 23. Sensor de pressão diferencial instalado no Fancoil FC3A-CM7

Quadro 1. Pontos críticos para a instalação de sensores de pressão diferencial.

- Instalação de um sistema de controle e manutenção de pressão

A equipe de engenharia do Grupo Pordeus estudou formas de otimizar a operação do sistema de climatização em questão para além de um funcionamento correto e eficiente. Então, decidiu-se implementar um conjunto de equipamentos capazes de controlar e manter a correta pressão de todo o sistema, evitando o seu desbalanceamento e agregando mais confiabilidade. O conjunto é composto pelo Compresso Connect e pelo Pleno Connect, fornecidos pela IMI Hydronic Engineering (Figura 24).

Figura 24. Sistema de controle e manutenção de pressão

O Compresso Connect é composto pelos tanques de expansão e a unidade de controle à esquerda, mostrados na Figura 24. Trata-se de um sistema de pressurização com compressores, adequado especialmente para instalações que necessitem de compacidade e precisão. O equipamento possui design para uma operação descomplicada e intuitiva e uma conectividade que permite comunicação com o sistema BMS para operação e monitoramento remotos.

À direita, na mesma figura, é apresentado o Pleno Connect, equipamento que opera em conjunto com seus adjacentes. Trata-se de um sistema de reposição de água que garante uma ótima e constante funcionalidade aos tanques de expansão. Ele monitora o nível do tanque e controla eletronicamente a reposição de água, garantindo máxima segurança. Todo o conjunto foi instalado seguindo as recomendações do fabricante, respeitando as posições e distâncias indicadas.

- RESULTADOS OBTIDOS

Após a realização do trabalho, foi possível entregar um software desenvolvido para o monitoramento e controle em tempo real dos principais parâmetros de funcionamento do sistema. A partir dele, foi possível recalcular os valores de eficiência energética e economia, e comparar com os dados obtidos no diagnóstico, como será apresentado nos tópicos a seguir.

- Eficiência energética

Na Figura 25 é possível observar a tela do software disponibilizado, com todos os dados energéticos da CAG2. Nele são dados os valores de capacidade térmica que serão utilizados nos cálculos apresentados neste tópico. E na Figura 26 são apresentados registros dos analisadores de energia instalados para a medição da demanda elétrica da CAG2.

Figura 25. Tela de monitoramento em tempo real da situação energética da CAG2

Figura 26. Registros dos analisadores de energia

Foram feitos registros em dois horários durante o dia 27 de janeiro de 2022, o primeiro às 10:50 e o segundo às 15:40, em conjunto com a equipe de manutenção do shopping. Os resultados das duas medições são apresentados na Tabela 9, juntamente com os valores de referência antes da obra.

Tabela 9. Resultado de eficiência energética da CAG2 após o serviço do Grupo Pordeus.

Os resultados apresentados na Tabela 9 revelam uma redução de 67% no consumo de energia elétrica para a geração de 1 TR em relação aos dados do diagnóstico. Além disso, o trabalho do Grupo Pordeus reduziu em 28% este consumo em relação ao projeto original. São resultados extremamente satisfatórios, pois, além de uma grande economia em relação à situação encontrada na primeira consultoria, foi obtido um valor de kW/TR melhor do que o previsto no projeto original. A Tabela 9 aponta também excelentes valores de COP obtidos para a CAG2.

- CONCLUSÃO

Este documento apresentou um relato do trabalho de reengenharia realizado pelo Grupo Pordeus no sistema de climatização do Teresina Shopping, empreendimento comercial localizado em Teresina-PI. O serviço foi realizado por uma equipe de engenheiros e técnicos especializados e foi composto por uma consultoria inicial para o diagnóstico do sistema, seguida de um projeto de reengenharia, execução e comissionamento. É importante frisar que o comissionamento fez parte de todas as etapas do projeto e da execução da obra, garantindo qualidade em todo o processo até que se chegasse no resultado esperado.

Os dados coletados para a entrega dos resultados à equipe do shopping foram obtidos de forma transparente, com o acompanhamento de gestores, assim como todo o serviço que foi realizado. Os resultados obtidos foram excelentes, superando as expectativas da própria equipe de engenharia, que entregou economia, qualidade e confiabilidade. Conclui-se, portanto, que o serviço de reengenharia foi um sucesso.

REFERÊNCIAS

EMBRASUL. Analisador de Energia RE6000, 2022. Disponível em:

<https://embrasul.com.br/analisador-de-energia-re6000/>. Acesso em: janeiro de 2022. IMI HYDRONIC ENGINEERING. Catálogo Técnico. Válvula Borboleta Motorizada, 2022c.

IMI HYDRONIC ENGINEERING. Compresso Connect, 2020f. Disponível em:

<https://www2.imi-hydronic.com/pt-BR/products-solutions/pressurizacao-e-qualidade-de- agua/Pressurizacao/Sistema-de-manutencao-de-pressao-compressor/Compresso- Connect/>. Acesso em: janeiro de 2022.

IMI HYDRONIC ENGINEERING. HySelect, 2022b. Disponível em: <https://www.imi- hydronic.com/en-mea/softwares-and-apps/hyselect>. Acesso em: janeiro de 2022.

IMI HYDRONIC ENGINEERING. Pleno Connect, 2020g. Disponível em: <https://www2.imi- hydronic.com/pt-BR/products-solutions/pressurizacao-e-qualidade-de- agua/Pressurizacao/Sistema-de-controle-de-pressao-e-reposicao-de-agua/>. Acesso em: janeiro de 2022.

IMI HYDRONIC ENGINEERING. Produtos & Soluções, 2020e. Disponível em: <https://www2.imi-hydronic.com/pt-BR/>. Acesso em: janeiro de 2022.

IMI HYDRONIC ENGINEERING. STAF-SG – Flange ANSI, 2020c. Disponível em:

<https://www2.imi-hydronic.com/pt-BR/products-solutions/balanceamento-controle/Valvulas- de-balanceamento/Valvulas-de-balanceamento/STAF-SG–Flange-ANSI/>. Acesso em: janeiro de 2022.

IMI HYDRONIC ENGINEERING. TA Link, 2020d. Disponível em: <https://www2.imi- hydronic.com/pt-BR/products-solutions/balanceamento-controle/Ferramentas-de-medicao-

/Sensores/TA-Link-/>. Acesso em: janeiro de 2022.

IMI HYDRONIC ENGINEERING. TA-Modulator, 2020c. Disponível em: <https://www2.imi- hydronic.com/pt-BR/products-solutions/balanceamento-controle/Valvulas-de controle/Valvula-de-balanceamento-e-controle-independente-de-pressao/TA-Modulator1/>. Acesso em: janeiro de 2022.