Tecnologia de microcanal aplicada aos trocadores de calor e sistemas com amônia e CO2, ajudam na redução do consumo energético em indústrias de alimentos e termoplásticos

Tecnologia de microcanal aplicada aos trocadores de calor e sistemas com amônia e CO2, ajudam na redução do consumo energético em indústrias de alimentos e termoplásticos

A refrigeração está em praticamente todos os processos industriais. Distinguem-se nas aplicações as variáveis a serem atendidas, tal como especificado em projeto. Temperaturas, umidade relativa, carga térmica a ser combatida, composição da carga, latente e sensível e até a localização da planta.

“Pode-se afirmar que quase todos os processos demandam sistemas de refrigeração. No caso da Mayekawa do Brasil atendemos indústrias alimentícias, de bebidas (cerveja, refrigerante, água), lácteas, química, óleos e gorduras, petróleo e gás, entre outras”, explica Ricardo César dos Santos, gerente comercial da Mayekawa do Brasil.

Um bom exemplo de utilização da refrigeração no processo é a indústria de termoplásticos que, de acordo com Santos, necessita “de resfriamento eficaz, uma vez que a conformação das resinas plásticas, nos mais variados itens e produtos, exige o aquecimento desses insumos numa variação de 150 °C até 250 °C. Não importa o método do processo. A exigência imposta pelo mercado de alta produtividade implica menor tempo de produção e, consequentemente, na necessidade de resfriamento rápido, controlado e eficaz do material processado.”

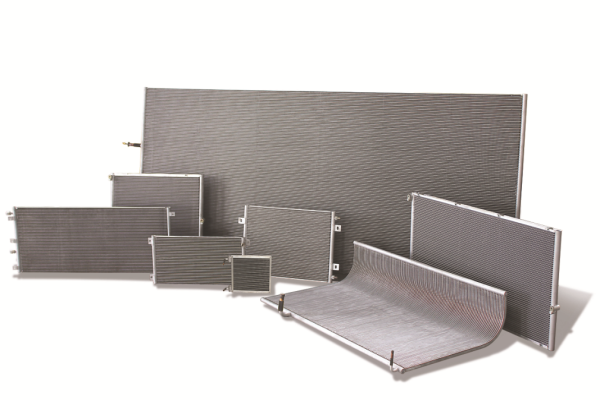

Segundo o gerente da Mayekawa, a empresa disponibiliza, para este mercado, chiller com tecnologia microcanal. “Trata-se de um equipamento compacto, que atende aplicações com capacidade térmica de até 100 TR e possibilita o resfriamento da água tanto de forma direta quanto indireta, garantindo a temperatura ideal para o processo de confecção dos moldes. Neste caso, o set point é controlado com altíssima precisão, independentemente das grandes variações da temperatura ambiente ou da umidade relativa do ar.”

Luan Maximo, do departamento de vendas da Apema, traz outras informações. “O tipo de sistema predominante é o chiller condensação a ar. Quando um produto é fabricado e sua matéria-prima é o plástico, o resfriamento do processo através de um fluxo contínuo de água fria é imprescindível. O maior desafio é controlar a temperatura da água, pois, em todo processamento de plásticos, é necessário um controle fino das temperaturas. Para estas máquinas, a Apema especializou-se no projeto e fabricação dos trocadores de calor, tais como, condensadores microcanais (condensação a ar), condensadores casco e tubos (condensação a água), evaporadores de placas brasadas e evaporadores casco e tubos, componentes essenciais para a montagem desse sistema.”

Algumas outras vantagens, além da estabilidade da temperatura da água, são apontadas por Santos em relação à tecnologia de microcanal: suporta variações na capacidade de produção, atua em circuito 100% fechado, substituindo as torres de resfriamento, com geração de economia de até 90% de água, e reduzindo as paradas para tratamento químico e limpeza dos trocadores. “Outro diferencial, diz respeito à filtragem do ar de condensação, que é feita através de telas laterais removíveis e laváveis, simplificando a manutenção do equipamento”, completa.

Santos enfatiza características do condensador com tecnologia microcanal que, por ser todo fabricado em alumínio, contribui para que o peso final do equipamento seja diminuído. “Possui, ainda, como opcionais, os ventiladores tipo EC automatizados com inversores de frequência e controladores de velocidade e bombas centrífugas, também com motor de inversor de frequência acoplado. Além de vir com o conceito LPR (Low Pressure Receiver), o que significa um sistema de expansão direta com a eficiência de um sistema inundado. O chiller (…) de microcanal, mantém a faixa de temperatura de operação ideal através de sistema de refrigeração industrial para equipamento e matéria-prima, propiciando ao mesmo tempo um fluxo constante de injeção desta matéria-prima, garantindo assim um controle mais apurado do processo e, consequentemente, um produto com qualidade superior.”

Indústria de alimentos

A indústria de alimentos é uma das que mais demanda refrigeração, desde o processo de produção, até a armazenagem e distribuição. “É difícil dizer qual sistema é predominante, uma vez que existem diversas particularidades em cada processo. Participamos de processos de bebidas (leite, cerveja, mosto cervejeiro, suco), pasteurização de alimentos, água gelada para não fermentar masseiras de pão, manipulação de chocolate, entre outros. Para os processos citados, são utilizados trocadores de calor, chillers e termorreguladores”, explica Maximo, da Apema.

“Para nós, da Mayekawa do Brasil, quando falamos sobre indústria alimentícia, nos referimos aos centros de distribuição, alimentos industrializados, processamento de alimentos no segmento bovino, suíno, de aves e de pescados, além de frutas e vegetais. Para este setor, nosso portfólio contempla compressores do tipo parafuso e alternativo, chillers, USAT (Unidades Satélites) além da Toridas – máquina desossadora de coxa e sobrecoxa de frango, e da Takidas – desossadora de coxa e sobrecoxa do peru”, informa Santos.

Ele diz, também, que não se pode eleger um tipo de sistema como o predominante, e, sim, os tipos de sistemas que a indústria alimentícia necessita para operar com eficiência, segurança, e qualidade no resultado. “A partir disso, oferecemos soluções de resfriamento com amônia, CO2 e gases, e sistema indireto com solução eutética para os mais diversos processos, como, por exemplo, túneis de resfriamento/congelamento, câmaras frigoríficas, centros de distribuição, entre outros. Houve um tempo em que a amônia era usada apenas para sistemas de refrigeração industrial em grande escala. Atualmente, com a tecnologia de amônia de baixa carga pode-se aproveitar os benefícios da amônia de forma segura e eficiente com a utilização de sistemas de refrigeração de pequena e média capacidade.”

O gerente da Mayekawa destaca o sistema CO2 Brine, já instalado em uma indústria de alimentos, que funciona com carga de amônia reduzida, utilizando o CO2 como fluido refrigerante secundário (Brine), podendo servir tanto para o resfriamento ou congelamento dos produtos, quanto em sistemas de climatização. “Por ser um fluido natural de baixo custo e com uma baixa viscosidade dinâmica, tem sido uma ótima opção de fluido secundário seguindo a tendência dos fluidos refrigerantes naturais. Se por um lado o sistema com amônia é extremamente eficiente energeticamente, por outro há riscos devido a sua toxicidade.”

- Luan Maximo, da Apema

- Ricardo César dos Santos

Santos explica que, ao não bombear amônia para os evaporadores de ar forçado nos espaços refrigerados, utiliza-se uma pequena carga deste fluido refrigerante na sala de máquinas no estágio primário do ciclo de refrigeração para rebaixar a temperatura do CO2 para congelados (-30 °C) e para resfriados (-10 °C). O CO2 é bombeado para os evaporadores de ar forçado como um fluido secundário. “Através da aplicação da solução Mayekawa com CO2 Brine, conseguimos obter uma redução significativa da carga de NH3. Nesta indústria alimentícia, por exemplo, reduzimos a carga em 90%: de 3.000 para 280 quilos com aplicação do CO2. Também reduzimos a pressão de projeto em aproximadamente 60% de 120 (bar) do sistema CO2 convencional para 40 (bar) no sistema CO2 Brine, mitigando consideravelmente riscos operacionais, além de aumentar a eficiência energética dos sistemas.”

Redução do consumo de energia

Com a constante evolução dos custos de energia, a indústria passa a ser obrigada a encontrar meios de reduzir o consumo. “A eficiência energética é outro desafio que vem ganhando força nas indústrias, devido à necessidade de redução dos custos de produção, das políticas de sustentabilidade e da preocupação ambiental. A Mayekawa realiza projetos sempre baseados na utilização de fluidos refrigerantes naturais e ecológicos, como é o caso da Amônia (NH3 – R717), do Dióxido de Carbono (CO2 – R744) e do Propano (C3H8 – R290), que têm como alvo a otimização do consumo energético, principalmente água e utilidades, redução de custos, aumento de produtividade e sustentabilidade, confiabilidade e durabilidade do sistema/equipamentos e melhorias de operação. Além disso, podemos citar os compressores que apresentam grande variação de eficiência em relação à compressão em que operam”, enfatiza Santos.

Maximo, da Apema, cita algumas tecnologias que contribuem para a eficiência energética dos sistemas. “Para chillers de condensação a ar, o mais indicado são os microcanais. Se compararmos aos ultrapassados condensadores a ar de tubos, os microcanais têm grandes vantagens, como a economia de gás refrigerante por conta do seu volume interno reduzido, o consumo de gás é em média 30% menor. Por conta da alta performance desse produto, os ventiladores utilizados são de menor potência, resultando, assim, num menor consumo de energia.

“Já para os chiller´s de condensação a água, o mais indicado são os condensadores casco e tubos ou placas semi-soldadas (desmontáveis). Os condensadores casco e tubos da Apema são fabricados com tubos aletados tipo truffin, de alta performance, resultando em equipamentos compactos, de maior eficiência e menor consumo de água de resfriamento. Os condensadores a placas desmontáveis, são muito eficientes, mas de manutenção mais delicada”, conclui.

Veja também:

Equipamentos utilizados em aplicações industriais são mais robustos

Grau de criticidade determina as especificações

Cada tipo de processo tem seus próprios parâmetros operacionais críticos