Conceitos e definições básicas sobre sistemas de controle

Os controles permitem que os equipamentos funcionem de maneira eficaz e se adequem às operações do sistema em função de tempo, temperatura, ocupação de ambiente, entre outras grandezas, assim, realizando as devidas operações do sistema. Os controles podem ser obtidos por equipamentos e dispositivos usados para monitorar e regular a saída dos sistemas.

Abaixo estão algumas definições bem sucintas de termos frequentemente utilizados na área de controles:

Processo – conjunto de atividades ou passos que objetivam atingir uma meta. Utilizado para criar, inventar, projetar, transformar, produzir, controlar, manter e usar produtos ou sistemas;

Variável de processo – qualquer grandeza ou condição de um processo que é passível de variação;

Controle de processos – técnica de manter variáveis de um processo (como temperatura e pressão) em valores pré-determinados a partir de um procedimento que calcula correções proporcionais a uma ou mais variáveis que são medidas em tempo real por um determinado equipamento;

Variável controlada – variável sobre a qual o controle atua, no sentido de manter um determinado comportamento desejável no processo (como temperatura, umidade, velocidade, fluxo e pressão);

Variável manipulada – qualquer variável do processo que causa uma variação rápida na variável controlada e que seja fácil de manipular;

Valor desejado (setpoint) – sinal de entrada que estabelece o valor desejado da variável controlada; o setpoint e a variável controlada são expressos nas mesmas unidades;

Ponto de controle – a condição atual ou valor da variável controlada;

Sensor – o dispositivo que detecta a condição ou o valor da variável controlada;

Dispositivo controlado – dispositivo que é usado para variar a saída do processo, como uma válvula, amortecedor ou controle de um motor;

Planta de processo – conjunto de aparelhos ou equipamentos utilizados para alterar a variável controlada, tal como uma serpentina ou ventilador de aquecimento ou arrefecimento;

Controlador – dispositivo que compara a entrada do sensor com o setpoint, determina uma resposta para a ação corretiva e envia este sinal para o dispositivo controlado;

Circuito de controle – união de sensor, dispositivo controlado e planta de controle;

Circuito fechado – circuito de controle no qual o sensor está medindo a variável controlada, fornecendo feedback ao controlador e aguardando uma ação;

Circuito aberto – um loop de controle onde o sensor está medindo algo diferente da variável controlada; as mudanças no dispositivo controlado não têm impacto direto sobre a variável controlada.

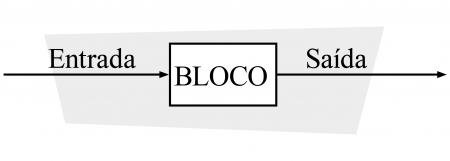

A análise de um sistema de controle pode mostrar-se uma tarefa difícil, uma vez que não raramente ele é composto por vários elementos. Para facilitar o entendimento, um processo pode ser adequadamente representado de forma simplificada por um diagrama de blocos.

Um diagrama de blocos apresenta uma abstração das funções desempenhadas por cada componente e um fluxo de sinais (Figura 1).

Figura 1 – Forma elementar de um diagrama de bloco

As setas identificam a direção da informação, e o bloco representa a operação a ser aplicada à entrada que proporciona a saída. O bloco pode ser identificado a partir de uma legenda, etiqueta ou símbolo do elemento.

O diagrama de blocos representado pela Figura 1 mostra o sistema como uma caixa-preta, no qual não se conhecem detalhes internos e sim as relações entre um sinal de entrada (variável controlada) e o sinal de saída (variável controlada). Observe que esta abstração não necessariamente prejudica o entendimento, uma vez que vários sistemas totalmente diferentes podem apresentar comportamentos ou sinais de saída semelhantes.

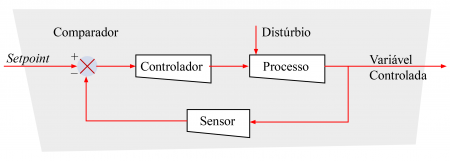

O diagrama de blocos da Figura 2 apresenta os componentes principais de um sistema, integrados por meio de linhas que indicam os sentidos de fluxos de sinais entre os blocos. A partir deste diagrama é possível estudar as relações de dependência entre as variáveis que interessam à cadeia de controle. No diagrama, o setpoint expressa a saída desejada (ou ideal) para o sistema, enquanto a variável controlada expressa o que realmente ocorre (saída real). O controlador gera o sinal de controle que atua sobre o processo no sentido de diminuir o erro e, idealmente, levar a zero.

Figura 2 – Diagrama de blocos de um sistema de controle

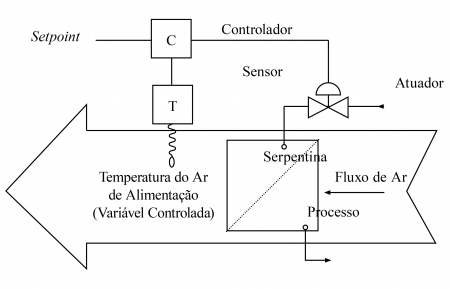

A Figura 3 ilustra os componentes típicos de um loop de controle de AVAC em um sistema de aquecimento do ar que utiliza uma serpentina de aquecimento para a qual é fornecido vapor, água quente ou alguma outra fonte de aquecimento. O ar com uma temperatura mais é forçado por meio do sistema usando um ventilador e aquecido a uma temperatura desejada para manter seu setpoint.

Figura 3 – Sistema de aquecimento simples

Tipos de controles para sistemas de climatização, refrigeração e aquecimento

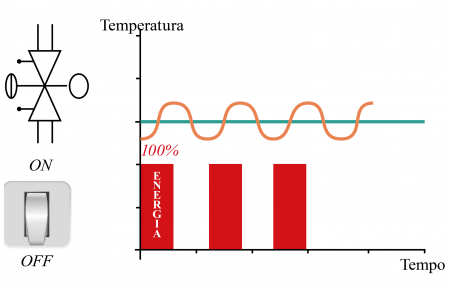

- a) Controle on-off

O modo de controle on-off é, provavelmente, o tipo de controle mais comum, também é conhecido como controle de duas posições. Ele pode ser aplicado em sistemas que têm apenas dois estados, como liga/desliga para um ventilador ou bomba, e aberto/fechado para uma válvula ou amortecedor. Sistemas de pequeno porte de climatização (residenciais) são exemplos de sistemas que utilizam controle de duas posições. No controle on-off, a válvula de controle é acoplada a um atuador on-off que fornece uma saída máxima: totalmente aberta ou totalmente fechada. O momento em que ocorre a abertura e o fechamento da válvula é controlado de forma que a variável a ser controlada se mantenha dentro de uma faixa desejada (vide Figura 4).

Figura 4 – Controle on-off

O uso do controle on-off resulta em oscilações da variável controlada. Estas oscilações podem ser reduzidas ajustando o diferencial de temperatura do controlador, mas isto promove o aumento do número de pontos de comutação e diminui a longevidade dos elementos de controle através do seu uso excessivo.

As principais desvantagens do controle on-off são:

– Oscilações com frequência e amplitude alta da variável controlada;

– Maior taxa de vazão em toda a instalação com maiores custos de bombeamento;

– Ocorrência de temperatura de retorno negativamente afetada;

– Maior perda de energia em tubos de retorno;

– Baixa eficiência energética das fontes de calor.

- b) Controles tipo floating

Controle floating (também chamado de controle “tri-state”) é semelhante ao controle de duas posições, mas o sistema que ele controla não está limitado a dois estados. O sistema deve ter um dispositivo controlado de tipo modulação, tipicamente um amortecedor ou válvula acionada por um atuador bi-direcional (motor). O controlador tem três modos: unidade aberta, ociosa (sem movimento) ou unidade fechada.

Como o controle de on-off, o controle floating tem um setpoint e um diferencial de controle. Alguns controladores floating têm, em vez disso, dois ajustes de setpoint, um setpoint superior e um setpoint inferior. O diferencial de controle é, então, a diferença entre os dois setpoints.

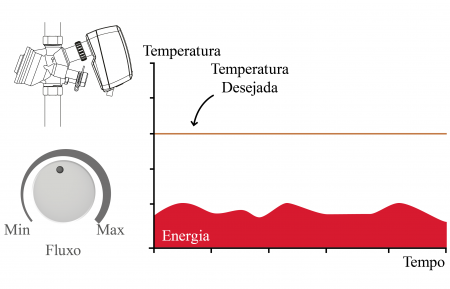

- c) Controles modulares (PID)

O controle de modulação requer um sinal de controle proporcional proveniente do controlador da variável controlada ou do sistema de monitoramento da edificação (em inglês – Building Monitoring System – BMS).

Figura 5 – Controles modulares

Os sinais de saída do controle proporcional geralmente estão na faixa de tensão 0-10V, 2-10V ou corrente 0-20mA, 4-20mA. Com base no sinal de saída, o sistema de controle produz um sinal de controle de 0% até 100% para fornecer a potência de saída necessária para manter a variável controlada o mais constante possível. O atuador proporcional tem que abrir a válvula de controle suavemente para fornecer o controle mais preciso possível.

Vantagens do controle de modulação:

– Estabilidade da variável controlada;

– Baixa taxa de fluxo com baixos custos de bombeamento;

– Controle da temperatura de retorno adequado;

– Baixo consumo de energia em tubos de retorno;

– Alta eficiência energética das fontes de calor.

Fabrizzio Ischaber e Irlan Zanetti – ASHRAE Student Branch Brasil

A Coleção Fundamentos é coordenada pelo Professor Doutor Alberto Hernandez Neto do departamento de engenharia mecânica da POLI-USP